摘要:研究了陶瓷结合剂超硬磨具用CH型环氧树脂胶粘剂固化比、温度和添加铜粉改性对胶粘剂粘接强度的影响。结果表明:A(环氧树脂)∶B(固化剂)的不同配比显著影响粘接强度,A∶B=2∶3或3∶2时,其强度达到最大。随温度上升,粘接强度逐渐下降,当温度上升到125℃时其粘接强度仍能达到10MPa。添加铜粉改性后,胶粘剂粘接强度随着铜粉的增加先增加后下降,当铜粉含量为5wt%时,其强度最大,比不改性的胶粘剂粘接强度提高约25%。

关键词:陶瓷结合剂超硬材料磨具;环氧树脂胶粘剂;粘接强度;粘接工艺

中图分类号:TQ164文献标识码:A文章编号:1673-1433(2009)04-0006-04

近年来,由于高精度加工技术的不断发展,尤其是在航空航天发动机精密部件,汽车涡轮轴,轴承行业以及结构陶瓷器件等难加工材料方面的应用对磨具的要求越来越高[1~3]。陶瓷结合剂超硬磨具(包括金刚石和立方氮化硼(cBN)超硬磨具)具有硬度高、耐热性好、气孔率高、形状保持性好、易容屑排屑、易修整、自锐性好、不易烧伤工件,使用寿命长等普通磨具难以比拟的优异性能[4],使其在高效高精度加工方面得到了广泛的应用。陶瓷结合剂超硬磨具主要由金属基体和陶瓷磨削层结合而成,实现这一结合主要是胶粘剂的功劳。文献[5]虽简单介绍了应用于陶瓷领域的各类胶粘剂近年来国内外的研究情况,但对于本实验陶瓷结合剂超硬磨具用CH型环氧树脂胶粘剂的具体应用研究尚未见诸文献。本实验研究环氧树脂胶粘剂不同的固化配比(质量比)粘接强度;采用自制的控温拉伸设备测试不同温度下胶粘剂粘接强度;添加铜粉对胶粘剂进行改性;采用扫描电镜(SEM)观察胶面断裂形貌。实验选用的是超硬磨具领域常用的国产CH型环氧树脂胶粘剂。本实验研究结果对于制定陶瓷结合剂超硬材料磨具的粘接工艺具有指导意义。

1实验过程

将配好的陶瓷结合剂磨块料烧制成5×5×20mm3的磨削层陶瓷试样块,用于粘接的金属块粘接面尺寸为4×5mm2。考虑到用相同尺寸“金属块—金属块”试样对接便于操作,更容易获得胶粘剂的粘接强度测试数据,本实验采用“金属—金属”试样获得不同固化比(其中A为环氧树脂,B为固化剂聚酰胺)粘接强度。

以实验中室温粘接强度最大对应的固化配比配制的胶粘剂粘接陶瓷块和金属块,制备“金属—金属”和“金属—陶瓷”两组试样,并采用自制的可控温度拉伸强度测试装置测量不同温度下两组试样对应胶粘剂的粘接强度,分析不同温度对该胶粘剂粘接强度的影响。又采用在胶粘剂中添加325目(ASTM)纯铜粉对胶粘剂进行改性,分析不同含量铜粉对本试验用环氧树脂胶粘剂粘接强度的影响。采用SEM观察改性前后胶粘剂的拉伸断面形貌。

2结果与讨论

2.1自制控温拉伸设备简介

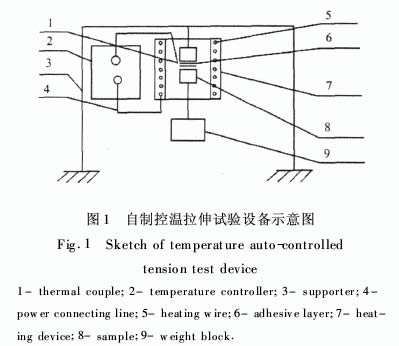

本实验为测量温度对陶瓷结合剂超硬磨具用胶粘剂粘接强度的影响,设计了一套可控温拉伸实验装置,其简图如图1。

环氧树脂胶粘剂粘接强度影响因素的研究

图1中的加热控制系统可以调节温度的变化情况,从而可以测定胶粘剂在不同温度下能够承受的最大拉力,再通过测量粘接面的面积,得出粘接剂的粘接强度随环境温度的变化规律。

本试验装置能够满足不同形状尺寸试样的控温拉伸实验测试研究,而万能拉伸试验机对样品的尺寸要求比较苛刻,加热也不如自制装置方便,而自制装置利用水流加载,可以通过控制水流的大小实现连续、无冲击加载荷。实验表明,本实验设计的可控温测试装置具有原理清晰,制作方便,价廉等优点,能够较好的适合于本实验中粘接强度的测试。

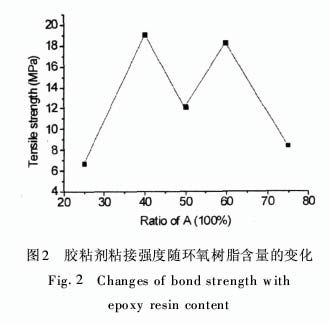

2.2胶粘剂不同的固化配比对粘接强度的影响室温条件下,不同固化配比的胶粘剂粘接“金属块—金属块”试样的拉伸强度随环氧树脂(A)含量的变化如图2所示。

环氧树脂胶粘剂粘接强度影响因素的研究

从图2可以看出当环氧树脂A含量小于40wt%时,胶粘剂的室温粘接强度随着环氧树脂的增加而增加,当A含量达到40wt%时其粘接强度达到最大值,约为19MPa;之后随着固化剂A的含量增加,粘接强度开始下降,在50wt%时降到约12MPa,然后随着A的含量增加,粘接强度开始增加,当A含量在60wt%时粘接强度增加到新的峰值,约为18.3MPa,之后,又随着A含量的增加粘接强度开始下降。胶粘剂固化过程主要是环氧树脂与固化剂之间发生反应生成网状聚集体而使胶粘剂的粘接强度表现出来的过程,当环氧树脂和固化剂的比例不合适时都会影响粘接剂的粘接强度。

2.3温度对胶粘剂粘接强度的影响

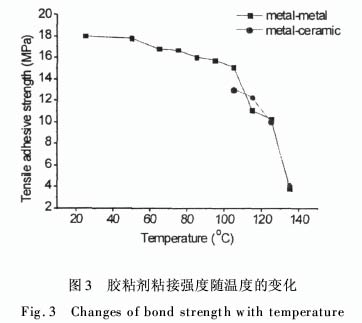

考虑到在一定温度下陶瓷结合剂超硬磨具用胶粘剂强度越高对超硬磨具使用越有利。实验发现,固化配比对胶粘剂的粘接强度影响较大。本实验采用了粘接强度较好的配比(质量配比A∶B=3∶2),制备“金属-金属”和“金属-陶瓷”两组试样,不同温度下粘接强度随温度的变化趋势如图3所示。其中,从实验过程中得知在105℃以前拉伸时,“金属-陶瓷”试样的陶瓷面被拉裂,胶层完好,说明低于105℃时胶的粘接强度大于13MPa。对于陶瓷结合剂超硬磨具而言,胶粘剂的粘接强度大于陶瓷块的强度,在使用过程中就不会发生陶瓷脱落现象。

环氧树脂胶粘剂粘接强度影响因素的研究

从图3可以看出,对于“金属-金属”试样,从室温到125℃,胶粘剂的粘接强度下降缓慢,其强度从室温时的18MPa下降到10MPa,当温度进一步升高到135℃时,粘接强度快速下降到3.5MPa。对于“金属-陶瓷”试样,从实验的数据分析得知,粘接强度随温度的变化与“金属-金属”试样的变化趋势一致。在磨削加工中,冷却剂对工件加工具有重要的影响,文献[6]研究了液态冷却与压缩冷空气冷却两种方式对磨削加工的影响,发现两种冷却方式影响趋势一致,从文献中还能了解到磨削加工的环境温度对加工过程影响极其重要。从曲线的趋势可以看出,陶瓷结合剂超硬磨具能够在125℃的温度下正常工作,而不会发生陶瓷块脱落现象,这对陶瓷结合剂超硬磨具的使用具有指导意义。

2.4不同质量分数铜粉对粘接强度的影响

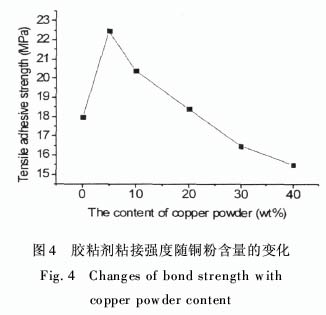

采用325目(ASTM)纯铜粉对胶粘剂(A∶B=2∶3)进行改性,室温下测量了添加不同质量分数的铜粉对胶粘强度的影响,其变化趋势如图4所示。

环氧树脂胶粘剂粘接强度影响因素的研究

从图4可以看出,铜粉含量为5wt%时改性胶粘剂粘接强度最高达到22.5MPa,比没改性前的粘接强度约提高25%;此后随着铜粉含量的增加胶粘剂的粘接强度逐渐下降,铜粉含量在20%左右的粘接强度与没改性时的强度基本相当。这是因为,胶粘剂固化过程,主要是环氧树脂和聚酰胺发生反应生成网络结构聚合物的过程,铜粉填充在聚合物中间使反应物固化收缩比例减小,增加网络聚合物的均匀性,从而减小固化反应产生的内应力达到提高胶粘剂粘接强度的效果;但是随着铜粉含量的进一步增加,它可以阻碍胶粘剂之间的固化反应,减少网络结构聚合物的生成,胶粘剂的粘接强度反而下降。

图5是胶粘剂拉伸断口形貌,其中(a)为未添加铜粉的胶粘剂断口形貌,发现其断口上有不均匀的网络结构和孔洞;(b)中部分孔洞被铜粉填充,且(b)中的网络结构明显比(a)中的网络结构均匀。而(c)中的网络结构因铜粉的增加受到一定程度的破坏。

环氧树脂胶粘剂粘接强度影响因素的研究

3结论

(1)粘接强度随着A∶B的比例增加呈波动变化,当A∶B=2∶3或3∶2时,其粘接强度达到最大,约为19MPa。

(2)随着温度上升,胶粘剂的粘接强度逐渐下降;当温度从室温升到125℃时,其强度从19MPa下降到10MPa;温度达到135℃时,其强度快速下降到3.5MPa。

(3)添加铜粉改性后,胶粘剂粘接强度随着铜粉的增加先增加后下降,当铜粉含量为5wt%时,其强度到达最大,比不改性的胶粘剂粘接强度提高约25%。

参考磨商网链接:http://www.momo35.com/news/201006/yanmo2010061134315.html

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号