摘要:以高温固化型环氧树脂胶黏剂作为瓷套粘接用的胶黏剂,通过在配方中加入触变环氧树脂与气相二氧化硅所组成的复合触变剂,实现在固化过程中调整胶黏剂流变性(触变性)的目的,从而使固化过程中的胶黏剂不随时间及温度的增加而改变初始时的涂抹形状,满足了粘接面处所需的胶粘剂重量,对保证粘接产品的质量起到了重要作用。实验结果表明:常温下粘接接口的弯曲强度不低于100MPa,完全满足瓷套对粘接口不低于80MPa的要求。同时对粘接口进行了冷热循环、盐水煮实验,结果表明,接口处的粘接强度未见下降,满足产品的使用要求。

关键词:环氧树脂胶黏剂;气相二氧化硅;触变性

0引言

采用环氧树脂胶黏剂粘接电气瓷套已有几十年的历史了,粘接界面在接口强度、耐老化性等方面完全满足产品要求,但是国内粘接的瓷套内表面产品中由于胶黏剂配方存在凝胶化前受热易流动的性能,导致在瓷套内壁残留有胶黏剂流挂物,给电气瓷套可能带来安全隐患。因此,研究一种在高温固化过程中具有保持涂抹初始形状的胶黏剂配方对于瓷套粘接就显得非常有必要。

一般情况下,220kV及以上电压等级的瓷套,采取将瓷件分段制造,然后再将各段瓷件用环氧胶黏剂粘接为一个整体瓷件。粘接口采取“一”字形对接粘接方式。若采用一般配方的环氧胶黏剂,启动固化曲线后,原先堆积在接口处的胶黏剂在温度及重力作用下,会沿着下节瓷套的表面往下流,在下瓷件釉面上形成长短不一的胶黏剂流挂固化物,影响了产品的质量。所以,用于粘接瓷套的胶黏剂,不仅要满足产品的机、电、热、老化性等要求,同时还要求具有较高触变能力,避免胶黏剂因受热流淌可能导致的接口缺胶或在瓷件表面产生流挂痕迹,保证接口质量。

1配方设计目标

(1)胶黏剂对瓷件的粘接强度不低于瓷件本体的弯曲强度;

(2)胶黏剂具有较高的触变能力,在瓷件粘接固化过程中应保持涂抹初时的原始形状,无流挂或滴落现象;

(3)胶黏剂固化物的电气性能与瓷材料接近,保证产品安全运行;

(4)胶黏剂固化物老化性能满足产品相关项目的要求。

2实验部分

用于粘接瓷套的胶黏剂采用环氧树脂类。根据产品的使用环境,要求胶黏剂具有耐受高温环境、冷热剧变、紫外线照射、腐蚀性环境等性能,为此,配方设计时引入了耐高温的特种环氧树脂、触变性调节剂,膨胀系数调节剂等材料。并对相关材料与胶黏剂性能间的关系进行了研究。

2.1胶黏剂配方

胶黏剂配方原料:双酚A环氧树脂(环氧值0.51~0.53)、触变环氧树脂(环氧值0.51~0.53)、固化剂、聚硫橡胶增韧剂、胺类促进剂、KH-560偶联剂、沉淀二氧化硅和气相二氧化硅等。

2.2胶粘剂的配制

按设计的配方,将双酚A型环氧树脂、触变环氧树脂、固化剂、增韧剂混合均匀,然后加入促进剂,水浴熔融之。加入偶联剂、填料、气相二氧化硅,搅拌均匀。所制得的胶粘剂用来进行胶黏剂相关性能的测试。

2.3胶黏剂固化工艺研究

利用差热分析方法可确定胶粘剂的固化工艺。

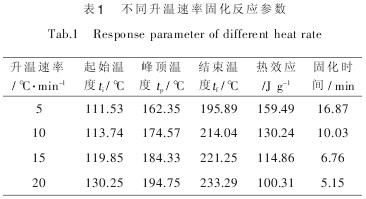

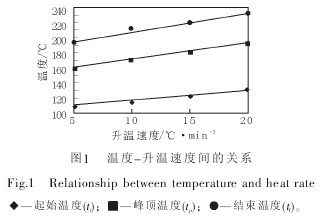

热分析实验在PERKIN-ELMER公司生产的DSC7差示扫描量热仪上进行。升温固化分析时,升温速率选择5℃/min、10℃/min、15℃/min、20℃/min4种升温速率;不同升温速率固化反应数据见表1。

瓷套粘接用胶粘剂配方及固化工艺的研究

由不同升温速率固化反应参数表中不同升温速率中的ti、tp、tf3点数据,根据T-Φ外推法(即温度T与升温速率Φ呈线性关系,其规律符合T=A+BΦ)可推出胶黏剂的固化工艺。

以T-Φ作图,得到3条直线,外推求出Φ=0的截距AI、AT、AF即是该胶粘剂的凝胶温度TGL=106℃、固化温度TCURE=155℃及后处理温度TTREAT=186℃

根据表1数据可得到图1。

瓷套粘接用胶粘剂配方及固化工艺的研究

根据图1可知:胶黏剂的凝胶温度为106℃、固化温度为155℃、后处理温度为186℃。

3结果和讨论

用制备好的胶粘剂粘接准20×60试条,将对接好的试条放入烘箱、按设定的固化曲线进行胶黏剂的固化。固化完成后,将试条放至室温然后进行相关项目的试验。

3.1复合触变剂组成的确定

用于电气套管产品的瓷套,规定其内壁不允许有胶黏剂的流挂或滴落残留物。那么,对胶黏剂而言,则要求其在涂抹时与瓷界面在具有良好浸润性的前提下,同时又能很快保持涂抹初期时的形状,且该形状不会因时间及温度的改变而改变。

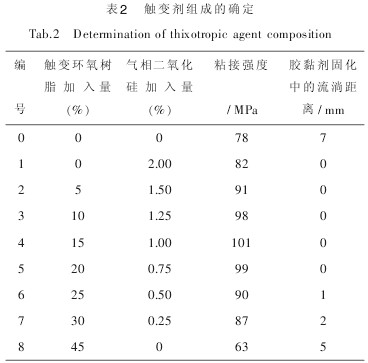

实验证明,为了解决浸润性与触变性能之间的某些矛盾,一般情况下单纯采用无机填料是无法实现的,必须加入特殊环氧树脂或特殊触变剂或它们的复合物才可解决。本实验选取复合触变剂作为解决胶黏剂触变性的途径。

经筛选,选取环氧值为0.51~0.53的触变环氧树脂及具有特殊性能的气相二氧化硅作为复合触变剂的组成原料。通过试验二者间的不同比例对粘接强度及胶黏剂固化流淌距离的影响,从而确定复合触变剂的理想组成。

触变性能的测定:将配好的胶黏剂定量、均匀地涂抹于待粘接的试条界面上→对接好界面粘接口→挤出多余的胶黏剂(但勿清理掉多余的胶黏剂)→测定多余胶黏剂在试条上的流出长度→将试条垂直立于试条架上→将试条架放入烘箱→按照一定的固化曲线对胶黏剂进行固化。

固化完毕后,通过测定固化前与固化后胶黏剂在试条上的流出长度就可以确定胶黏剂在固化过程中的触变性能(流淌距离)。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表2可知:

(1)不加或加入气相二氧化硅量过多时,均会降低粘接强度。不加会导致胶黏剂流淌性增加,会导致粘接界面间可能存在缺胶现象,使其粘接强度下降;而加入过多会使界面间浸润性变差,也导致粘接强度下降;

(2)加入触变环氧树脂及二氧化硅均可抑制胶黏剂的固化流淌性;

(3)根据粘接强度及固化中胶黏剂的流淌距离所确定的“复合触变剂”合理组成为:触变环氧树脂:二氧化硅=10~20:1.25~0.75(质量百分比)。

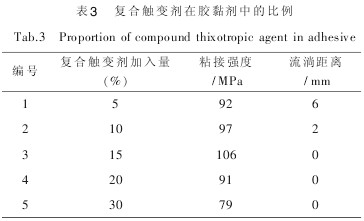

3.2复合触变剂在胶黏剂中加入量的确定

试验中,按照触变环氧树脂:二氧化硅=20∶1.25的质量比构成一个复合组分,然后将其按照不同比例与其它组分进行配合,对配制的胶黏剂进行相关性能的测定。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表3可知:加入合适量的“复合触变剂”,胶黏剂在固化时不会因为受热而产生流淌或坠落,这正是加入复合触变改性剂后所产生的综合效果。这可能是由于“复合触变剂”由于其分子高度有序,融合了复合材料的特点,使其会明显地抑制胶料的流动性,对保证粘接面厚度、减少应力等起到了积极作用。虽然它的加入可提高胶黏剂触变性,但是加入过多反而会影响胶料在瓷件上的浸润性,使粘接强度下降。润湿既与胶粘剂有关,也与被粘材料有关。所以“复合触变剂”的加入量应合适,加入量太多影响润湿性及粘接强度;加入量太少则使胶料出现流淌现象,影响界面粘接强度及耐电性。

通过调整触变环氧树脂及气相二氧化硅的加入量,进而确定触变环氧树脂及触变剂的最佳加入量,得到最佳的触变性能。

试验确定“复合触变剂”的最佳加入量为10%~20%。最终配方中的加入量为15%。

3.3胶黏剂粘接强度的测定

用于套管制造的瓷材料,制作了实验用标准试条,并进行了胶黏剂与试条间的粘接强度实验。

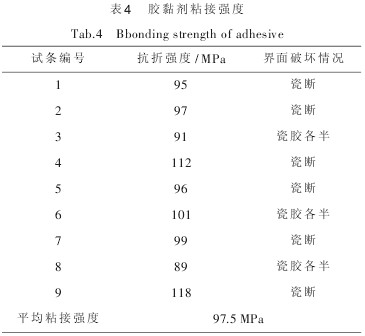

实验结果见表4。

瓷套粘接用胶粘剂配方及固化工艺的研究

根据表4知:

(1)用于电气瓷套的瓷材料抗弯强度一般要求≥80MPa,而该胶黏剂粘接的瓷试条界面处的抗弯强度平均为97.5MPa,显然,其强度满足产品对粘接面的要求;

(2)试条破坏时,大多数破坏断面为瓷材料本身(瓷断),说明胶粘剂的内聚强度或胶粘剂与瓷的界面强度大于瓷强度。

3.4胶黏剂固化物物理性能测定

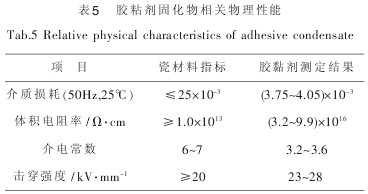

根据胶黏剂用于粘接电气瓷套的特殊要求,需要对胶黏剂固化物的电气性能进行测定,以考核胶黏剂固化物是否满足产品的电气性能要求。为此,按照国标要求制作了相应的标准样品,并对标样进行了介质损耗、体积电阻率、介电常数、耐电强度等项目的测定。测定结果见表5。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表5知:胶黏剂固化物的介质损耗、体积电阻率、介电常数、耐电强度等电气性能优于瓷材料,完全能满足粘接产品的要求。

3.5胶黏剂固化物的老化试验

为了使胶黏剂所粘瓷套运行时有足够的安全性及耐老化性能,根据IEC标准的规定选择了冷热循环、氯化钠水溶液(质量分数为0.1%)煮2个项目的老化试验。

3.5.1冷热循环试验

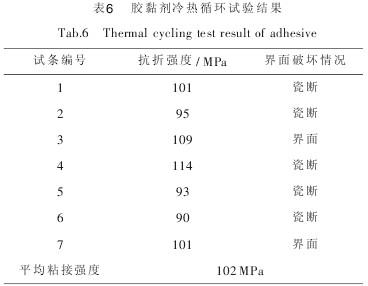

将准20×60的瓷棒端面磨平后,用胶粘剂对接粘好,然后进行固化。固化后的瓷试条进行冷热循环试验。试验过程为105℃×40min,然后再急速将试条放入低于20℃的流动自来水中浸泡10min,如此循环3次,完成冷热循环过程。试条进行抗弯强度的测定。试验结果见表6。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表6可知:

(1)将粘接试条进行冷热循环后,试条的粘接强度与未进行冷热试验的试条强度基本相同,未见强度有下降现象;

(2)胶黏剂所粘试条从界面结合处断裂现象少,说明胶黏剂耐受温度骤变性能较好,即胶黏剂与瓷界面发生反应后所形成的固化物结构其受热膨胀及遇冷收缩时所产生的应力小,从而对界面间的粘接强度影响较小。

3.5.2盐水煮实验

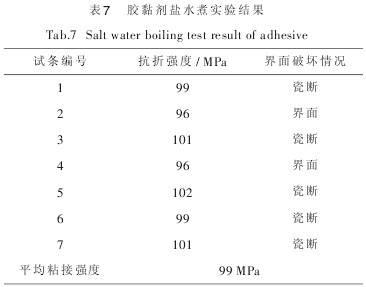

将准20×60的试条粘接固化后,置于质量分数为0.1%的NaCl溶液中,微沸态下煮40h后,将试条冲洗干净、烘干、放置至室温然后进行弯曲强度的试验,试验结果见表7。

瓷套粘接用胶粘剂配方及固化工艺的研究

从表7知:

(1)用胶黏剂所粘的试条经盐水煮后,其弯曲强度与未进行盐水煮试验的强度基本相同,未见强度有下降现象,表明胶黏剂耐受盐类电解质的侵蚀

能力较好;

(2)胶黏剂所粘试条从界面结合处断裂现象少,说明胶黏剂固化物的内聚强度普遍大于瓷材料的本体强度。

通过冷热循环及盐水煮两项老化试验,证明了胶黏剂在耐老化性能力上,完全可以耐受高寒冷地区、高气温地区、高盐雾地区、昼夜温差较大地区的自然条件。

4粘接质量

4.1粘接瓷套的型式试验

按配方配制胶粘剂,分别粘接了不同类型的7只瓷套,这些套管的接口既有1个的、也有2个的,产品高度既有两米多的、也有五米多的,电压等级既有220kV的、也有550kV的,基本涵盖了生产中所用的套管种类,具有代表性。

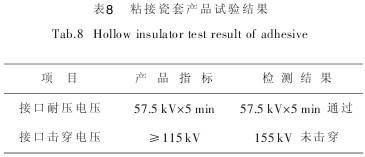

根据套管产品的使用环境及产品结构特点,型式试验时只需对接口进行击穿试验即可。于是选择代号为60618的220kV瓷件进行接口耐压及接口击穿试验。实验结果见表8。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表8知:产品进行型式试验时,电压升到155kV时,粘接接口仍未击穿,大于60618瓷套所要求115kV,说明胶黏剂固化物完全满足产品对胶接口部位的耐压要求。

4.2粘接产品外观质量

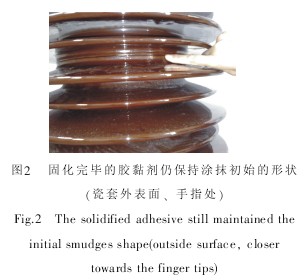

对粘接的产品分别进行了瓷壁内、瓷壁外接口处胶黏剂流挂痕迹的目测及测量。其结果为:胶黏剂在固化过程中未产生流挂。

瓷套粘接用胶粘剂配方及固化工艺的研究

由图2可知:粘接接口处胶黏剂固化完毕时,仍保持涂抹初始时的形状,满足产品对接口部位外观质量的要求。

5结论

(1)配方从根本上解决了瓷套粘接用环氧树脂胶粘剂在固化过程流淌问题,使胶黏剂在固化过程中完全保持了其涂抹初始的外观形状,保证了接口的粘接质量;

(2)环氧树脂胶黏剂的电气性能、耐老化性等方面均满足电气套管的质量要求。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号