李佳,季铁正,陈立新

(西北工业大学理学院应用化学系,陕西西安710129)

摘要:以酚醛环氧树脂(F-51)、不同种类的固化剂和填料等为主要原料,配制不同的EP(环氧树脂)双组分复合材料修补用胶粘剂。采用单因素试验法优选出制备EP胶粘剂的较佳工艺条件。结果表明:当m(F-51)∶m(固化剂PA651)=100∶55、m(气相白炭黑)∶m(高岭土)=15∶80时,制成的EP双组分胶粘剂可在较高温度(室温/1d→170℃/1h)条件下固化,其剪切强度为13.8MPa、压缩强度为85.1MPa和压缩模量为5.7GPa,并且其凝胶时间较长、流动性控制性较好、耐介质浸泡性和操作方便性俱佳,完全满足复合材料修补用胶粘剂的使用要求。

关键词:环氧树脂;双组分;胶粘剂;高温固化

0·前言

复合材料作为有效减轻飞机质量和大幅度改善飞行品质的一种新型材料,其耐久性已成为衡量飞机结构先进性的重要指标之一。然而,复合材料在使用过程中,其内部分层、损伤等修补问题,也日益引起人们的重视。对局部损伤不严重处的最经济、最快速和最有效的修补方案就是对受损部位进行粘接修补,以完全或部分恢复构件的承载能力和使用功能。飞机应急修补方案应尽可能简捷、方便,故对修补用胶粘剂的要求是能在高温后期固化处理的前提下,具有较高的力学性能和优异的施工性能[1-2]。

环氧树脂(EP)胶粘剂具有优异的粘接性能、耐湿热性能和化学稳定性能等特点,并且其收缩率较低、工艺性能良好,因而已成为复合材料修补用胶粘剂的首选产品。为此,本研究研制的复合材料修补用胶粘剂是一种高温固化的即配即用型双组分EP胶粘剂,其基本性能满足设计要求,而且制备工艺简便,适用于现场快速修补。其特点如下:①可中温(100℃)和高温(170℃)固化,能满足不同的固化条件;②凝胶时间较长,以保证有充足的时间进行施工操作;③流动性控制性较好,可防止流挂造成的涂敷不均匀现象;④可搓团,即基本不黏手,便于涂敷操作。

1·试验部分

1.1试验原料

酚醛环氧树脂(F-51),工业级,无锡树脂厂;三乙烯四胺(TTA)、高岭土,分析纯,天津科密欧化学试剂有限公司;氨乙基哌嗪(AEP),分析纯,安耐吉化学公司;低分子聚酰胺(PA651),工业级,江西宜春远大化工有限公司;气相白炭黑(A-380),工业级,沈阳化工股份有限公司;MIL-S-3136Ⅲ型测试流体、MIL-H-5606液压油、BMS3-11液压油、NaOH、碳酸钠、浓硝酸,工业级,市售。

1.2试验仪器

MDSC2910型差示扫描量热仪,美国TA公司;Sunshine88A型凝胶测试仪,上海易慧机电科技有限公司;流动性测试夹具,自制;SG-65型三辊研磨机,秦皇岛长宝机械厂;CMT5105型电子万能材料试验机,深圳新三思材料检测有限公司。

1.3试验制备

1.3.1EP胶粘剂的制备

分别在F-51和固化剂中加入填料,经初步混合、三辊研磨机强力剪切混合均匀后,分别得到A组分(F-51/填料)和B组分(固化剂/填料);使用时,按一定比例将A组分和B组分混合均匀即可。

1.3.2浇铸体的制备

将混合均匀的胶粘剂注入自制模具中,按预定的固化条件进行固化,自然冷却后脱模即可。

1.3.3测试用样品的制备

(1)铝片化学氧化处理:先用混合碱液(30g/LNaOH和30g/L碳酸钠)处理(60℃浸泡1min),水洗2min;然后在酸液(6mol/L浓硝酸)中脱氧处理(25℃浸泡5min),水洗2min,晾干即可。

(2)胶接件的制备:将混合均匀的胶泥均匀涂刮在铝片表面,加压单搭接,按预定固化条件进行固化。

1.4测试与表征

(1)热性能:采用差示扫描量热(DSC)法进行表征(N2气氛,取样量为10mg左右,升温速率为5、10、15K/min)。

(2)流动性:沿流动槽将混合均匀的胶泥注入水平放置的自制夹具表面,然后立即垂直放置夹具(推出柱塞),25℃或52℃时静置30min后,记录胶泥从流动槽口流出的距离。

(3)凝胶时间和固化度:分别按照ANSI/ASTMD3056—2005、GB/T2576—2005标准进行测定。

(4)剪切强度和压缩性能:分别按照ASTMD1002—2010、ASTMD695—2010标准,采用万能材料试验机进行测定。

(5)耐介质浸泡性能:将浇铸体裁切成5g左右,分别在不同液体介质中室温浸泡1d,取出,擦净表面液体并称重,以浸泡前后试样质量增量作为衡量指标。

2·结果与讨论

2.1EP胶粘剂中固化剂的选择

固化剂对胶粘剂的流动性和凝胶时间影响较大。在其他条件保持不变的前提下[如m(F-51)∶m(高岭土)=100∶150等],通过改变固化剂类型来考察EP胶粘剂的流动性、凝胶时间等变化情况,结果如表1所示。由表1可知:对不含固化剂体系而言,其常温流动性在指标值允许范围以内,说明其流动性控制性相对较好,但温度越高,其流动性控制性越差。对含TTA或AEP体系而言,常温时两者因受自身重力影响而流动性控制性较差,温度越高两者流动性控制性越好;另外,两者凝胶时间相对较短,并且均在15min左右开始出现表面固化迹象,故其流动性有望控制在指标值允许范围以内。对含PA651体系而言,其流动性完全丧失,并且温度变化对其流动性影响不大。

这是由于TTA或AEP固化剂的氨基上氢的活性较高,故固化剂与树脂的反应速率较快,表现为体系放热量较多、凝胶时间相对较短;PA651与树脂的反应较缓和且稳定性较好(酰胺基与体系形成了大量氢键,分子间作用力较强),故体系凝胶时间相对较长。综合考虑,选择PA651作为固化剂时较适宜,此时可得到稳定性较好、凝胶时间较长的胶粘剂体系。

2.2EP胶粘剂体系的固化反应研究

在其他条件[如m(F-51)∶m(PA651)=100∶55等]保持不变的前提下,不同升温速率时F-51/PA651固化体系的DSC曲线特征温度如表2所示。由表2可知:F-51/PA651体系的固化温度因升温速率不同而异,而F-51/PA651实际固化通常是在恒温条件下进行的,故采用外推法可消除上述差异。以不同升温速率时的特征温度对升温速率进行线性回归,然后将线性回归的拟合直线外推至升温速率为0时,相应的Ti、Tp、Tf分别为23.9、92.4、167.2℃,并分别作为F-51/PA651体系的起始固化温度、固化温度及后处理温度。

由表2可知:该固化体系反应活性较高,可在室温条件下进行固化反应。由于DSC的分析结果可作为胶粘剂实际使用的有效参考依据,并且试验证明采用不低于100℃的后处理温度能明显提高该EP胶粘剂的综合性能,故本研究选择F-51/PA651体系的后处理温度为170℃。

2.3EP胶粘剂体系的固化度

在其他条件保持不变的前提下[如固化工艺均为100℃/2h等],PA651固化剂含量与EP胶粘剂体系固化度之间的关系如表3所示。由表3可知:随着PA651含量的不断增加,固化度呈先升后降态势,并且在w(PA651)=55%(相对于F-51质量而言)时达到最大值(99.13%),说明此时固化反应已基本完成。表4列出了不同固化条件与EP胶粘剂体系固化度之间的关系[w(PA651)=55%]。

由表4可知:在其他条件保持不变的情况下,适当延长固化时间或提高固化温度,有利于提高EP胶粘剂体系的固化度。高温后期处理可消除体系内的残余应力,有利于提高固化物的力学性能和耐热性。综合考虑DSC的峰值温度及实际使用要求,初步确定本研究的固化条件为“100℃/3h”(中温固化)和“室温/1d→170℃/1h”(高温固化)。

2.4EP胶粘剂中填料的选择

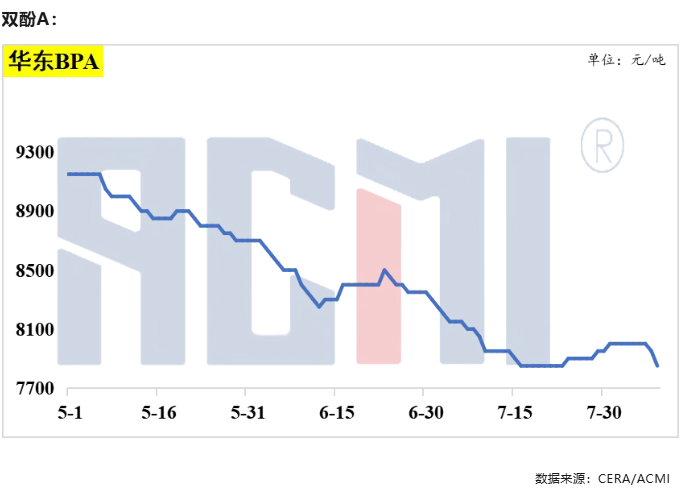

在其他条件[如m(F-51)∶m(PA651)=100∶55、固化条件为“室温/1d→170℃/1h”等]保持不变的前提下,m(气相白炭黑)∶m(高岭土)比例对胶接件力学性能的影响如图1所示。

由图1可知:在满足胶粘剂操作性能的前提下,随着气相白炭黑比例的不断增加,胶粘剂的压缩模量逐渐上升,剪切强度呈先降后升态势,而压缩强度则呈先升后降态势;当m(气相白炭黑)∶m(高岭土)=15∶80时,胶粘剂的综合性能较好。

这是由于高岭土的主要作用是增稠,若仅用高岭土改性EP胶粘剂时,煅烧后高岭土因失去了表面羟基[3]而与EP基体间的相容性变差,故胶接件因胶粘剂对铝合金表面的浸润性下降而具有相对较低的剪切强度;随着纳米气相白炭黑比例的不断增加,由于其表面含有硅氧烷和羟基等活性基团,故其与EP基体的相容性较好,并且固化体系中适量的气相白炭黑可形成有效的聚合物网络节点,致使胶粘剂的剪切强度增大[4]。

压缩强度与高岭土本身的密度较高、硬度较大以及粒度较细等有关[5]。压缩模量与固化物的交联密度密切相关[6],而影响交联密度的重要因素之一就是EP中环氧基间的距离和固化剂中官能团间的距离。非极性填料的引入会增加空间位阻,影响互穿网络结构的形成;未加填料时,虽然官能团间的距离较小,胶粘剂的交联密度很大,但其强度相对较低,故模量相对较小;加入填料时,随着m(气相白炭黑)∶m(高岭土)比例不断增加,空间位阻随高岭土含量减少而降低,胶粘剂的交联密度增大,同时气相白炭黑有效的补强作用,均有利于提高胶粘剂的压缩模量。

2.5EP胶粘剂体系固化条件的确定

实际操作过程中希望固化温度的适用范围越宽越好,为此本研究在其他条件保持不变的前提下,通过比较中温固化条件和高温固化条件对胶接件力学性能的影响,优选适宜的宽固化温度范围,相关的测试结果如表5所示。由表5可知:中温固化胶接件的力学性能与高温固化基本相近,并且均满足相关标准中的指标要求,说明该配方的EP胶粘剂具有较宽的固化温度范围。

2.6EP浇铸体的耐介质性能

在其他条件保持不变的前提下,固化条件对EP浇铸体耐介质浸泡性能的影响如表6所示。由表6可知:EP浇铸体经中温固化或高温固化后,其在不同介质浸泡若干时间后的质量增量基本相近,并且均满足相关标准中的指标要求。

3·结语

(1)通过考察不同种类的固化剂、填料及其用量等对双组分EP胶粘剂性能的影响,研制出一种适用于中高温固化、具有良好力学性能的复合材料修补用EP胶粘剂。

(2)当m(F-51)∶m(PA651)=100∶55、m(气相白炭黑)∶m(高岭土)=15∶80时,制成的EP胶粘剂的凝胶时间、流动性、力学性能和耐介质浸泡性能等均满足复合材料修补用胶粘剂的使用要求,并且其操作方便、快捷。

参考文献

[1]Chester R J,Walker K F,Chalkley P D.Adhesively bondedrepairs to primary aircraft structure[J].International Journal of Adhesionand Adhesives,1999,19(1):1-8.

[2]杨玉昆,廖增琨,余云照,等.合成胶粘剂[M].北京:科学出版社,1980.

[3]李子东,李广宇,吉利,等.胶粘剂助剂[M].北京:化学工业出版社,2005:379.

[4]王小妹,范云玉,龙宁华,等.气相二氧化硅在胶衣树脂中的应用研究[J].玻璃钢/复合材料,2004(4):18-19.

[5]姚金甫,田守信,王峰,等.无机填料对环氧树脂胶粘剂强度的影响[J].粘接,2004,25(4):38-39.

[6]郑亚平,宁荣昌.聚合物模量与其自由体积的关系研究[J].西北工业大学学报,2002,20(1):155-157.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号