摘要 段国红赵玉英王二兵(太原科技大学化学与生物工程学院,山西太原030021) 摘要:以苯酚与丙酮为原料,以硫酸为催化剂,在助催化剂甲苯的作用下合成了2,2-二羟苯基丙烷,即双酚A...

段国红 赵玉英 王二兵

(太原科技大学化学与生物工程学院,山西太原030021)

摘要:以苯酚与丙酮为原料,以硫酸为催化剂,在助催化剂甲苯的作用下合成了

2,2-二羟苯基丙烷,即双酚A。研究了硫酸的滴加速度、助催化剂甲苯的用量、反应温度、反应时间对双酚A收率的影响,并得出最佳的反应条件为:硫酸约每min13滴,甲苯与苯酚质量比为1∶4,反应时间为2h,反应温度为35℃。收率为22.78%。双酚A的熔点为154~158℃。通过对所得产品的红外光谱与双酚A的标准红外光谱对比,可以基本证明所合成的产物就是双酚A。利用所合成的双酚A与环氧氯丙烷反应,采用一步法合成路线,制备了双酚A型环氧树脂,合成过程中对双酚A与环氧氯丙烷的配比、碱的用量和反应温度等因素对其环氧值的影响进行了分析讨论。所制备的环氧树脂的环氧值为0.475,配制的胶粘剂的室温固化时间为3h。在外力作用下,两铝片粘结的固化时间为2.0h,无外力作用时,两铝片粘结的固化时间为2.5h。对玻璃与铜电极进行粘结的室温固化时间为3.5h,玻璃与铝电极粘结的固化时间为3.5h。

关键词:双酚A 环氧树脂 胶粘剂

环氧树脂胶粘剂又称环氧胶粘剂,简称环氧胶。自20世纪50年代开始应用以来,发展迅速,已经众所周知,几乎无所不粘,一直受宠不衰,是性能较为全面、应用相对广泛的一类胶粘剂,素有“万能胶”和“大力胶”之美称。

在合成胶粘剂中环氧胶粘剂具有粘结力大、粘结强度高、固化收缩小、电性能优良、尺寸稳定好、抗蠕变性能强、耐化学介质、毒害性很低,无环境污染等优点。对金属、木材、塑料、玻璃、陶瓷、复合材料、混凝土、橡胶、织物等多种材料都具有良好的粘结能力。除了粘结性能之外,还有密封、堵漏、绝缘、防松、防腐粘涂、耐磨、导电、导磁、导热、固定、加固修补、装饰等作用。因此在航空、机械、石油、轻工、水力、化工、冶金、农机、铁路、医疗器械、工艺美术、文物修复、文体用品、日常生活等诸多领域都得到了极为广泛和非常成功的应用[1]。

1 实验部分

1.1实验主要试剂

苯酚(化学纯),双酚A,丙酮,甲苯,苯,98%硫酸,环氧氯丙烷,氢氧化钠,乙二胺,邻苯二甲酸二丁酯,碳酸钙,酚酞指示剂,试剂均为分析纯。

1.2实验设备及仪器

MH-250调温型电热套(北京科伟永兴仪器有限公司),XKJ-1增力电动搅拌器(姜堰市新康医疗器械有限公司),78-1磁力加热搅拌器(苏州威尔实验用品有限公司),SGWX-4显微熔点仪(上海精密科学仪器有限公司),JM628便携式数字温度计(天津今明仪器有限公司),S.C.202型电热恒温干燥箱(浙江省嘉兴县新胜电热仪器厂制造),MB-104型傅里叶变换红外光谱仪(天津港东科技发展股份有限公司)。

1.3双酚A的合成[2~7]

将30g苯酚加入三口烧瓶中,用8mL甲苯将其溶解,在不断搅拌下,加入12mL丙酮。当其全部溶解后,温度达到15℃时,匀速搅拌下,开始逐滴加入浓硫酸18mL。保持反应混和物的温度在35℃。溶液颜色由无色透明转为橘红色,逐渐变粘,搅拌持续2h。

将上述液体以细流状倾入150mL冰水中并充分搅拌,则溶液中出现黄色的小颗粒状物,静置。待溶液充分冷却后经减压过滤,将滤饼用水洗涤至呈中性,压紧抽干,再用滤纸进一步压干,然后进行烘干。粗产品先于50~60℃烘干4h,然后再在100~110℃烘干4h。粗产品用甲苯作进行重结晶,每g粗产品约需要8~10mL甲苯。产品先于50~60℃烘干4h,然后再于100~110℃烘干4h。测定产物的熔点及红外光谱。

1.4双酚A型环氧树脂的合成[8~16]

将22g双酚A,28g环氧氯丙烷加入装有搅拌器、滴液漏斗、回流冷凝管及温度计的三口烧瓶中,搅拌并加热至70℃,使双酚A全部溶解;称取8g氢氧化钠溶解在20mL水中,倾入60mL滴液漏斗中,慢慢滴加氢氧化钠溶液至三口烧瓶中,保持反应液温度在70℃左右;在75~80℃继续反应1.5~2.0h,可观察到反应混和物呈乳黄色;向反应瓶中加入30mL蒸馏水和60mL苯,充分搅拌,倒入分液漏斗,静止分层后,分去水层;油层用蒸馏水洗涤数次,直至分出的水相中呈中性无氯离子;先常压蒸馏,除去苯;然后减压蒸馏,除去苯、水及未反应的环氧氯丙烷。得到淡黄色透明粘稠液。

1.5环氧树脂胶粘剂的配制与固化

本实验制得的是低相对分子质量的环氧树脂。按以下配方配制胶粘剂:环氧树脂(本实验产品)10g,轻质碳酸钙(填料)6g,邻苯二甲酸二丁酯(增塑剂)0.86mL,乙二胺(固化剂)0.75g,先将树脂与增塑剂混和均匀,然后加入填料混匀,最后加入固化剂,混匀后就可进行涂胶了。取少量胶粘剂分别涂于两片铝片、玻璃与铜电极、玻璃与铝电极上,胶层要薄而均匀,放置在室温下,测定其固化时间。

2 结果与讨论

2.1双酚A的合成

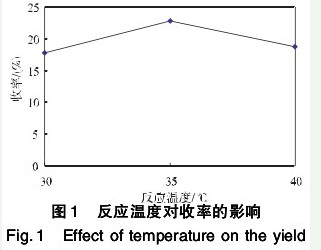

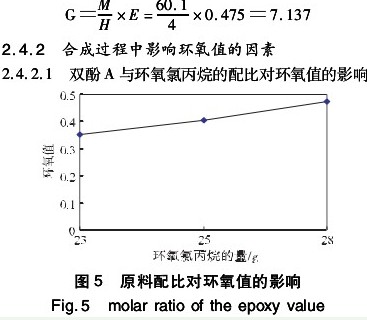

2.1.1反应温度对收率的影响

由图1可知,反应温度应控制在35℃为宜,反应温度过低,则反应速度过慢,会影响产率的提高。若温度过高,则会发生磺化反应等副反应,也会降低产量。

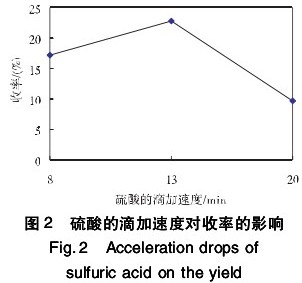

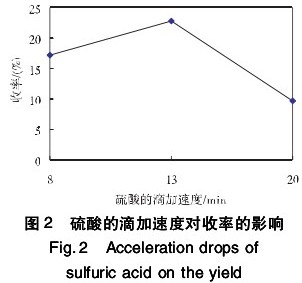

由图2可知,硫酸的滴加速度应当缓慢而且均匀,若滴加过快,由于局部反应过于激烈,会使产品的色泽加深,会影响产率。但也不宜太慢,否则起不到催化作用。

由图3可知,该反应用甲苯作为助催化剂,甲苯的用量与关键组分的量约在1∶4之间,若反应中加入的甲苯量过多,则在后续的洗涤的过程中难以处理且影响收率,若加入的量过少,也会影响收率。

2.2双酚A的定性与定量分析

2.2.1双酚A熔点的测定

采用提勒管测定仪测定双酚A的熔点。缩合反应结束后,取样分析,多次测定双酚A的熔点结果范围为154~158℃。与双酚A的标准数值(153~156℃)基本一致,可以初步判断样品为双酚A。

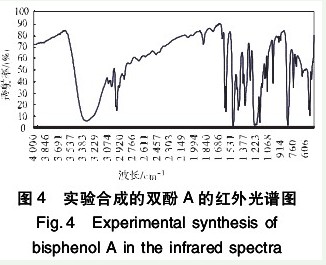

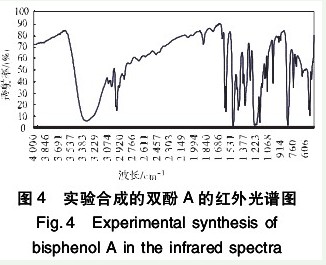

2.2.2双酚A的红外光谱分析

采用MB-104型傅立叶变换红外光谱分析仪,测定波数范围在400~4000cm-1,测定反应后样品的红外光谱如图4,通过对比标准谱图发现,实验产品的红外谱图与标准谱图基本一致。图中主要吸收峰波数为:3300~3400cm-1为O—H键的伸缩振动峰,2800~3000cm-1为C—H键的伸缩振动峰,1450~1600cm-1为单核芳环骨架CC的伸缩振动峰,1020~1275cm-1为C—O键的伸缩振动峰,750~1200cm-1为在C—C键的伸缩振动峰。从而基本证明合成的产物就是双酚A。

2.3双酚A型环氧树脂的合成

利用合成的双酚A与环氧氯丙烷反应生成环氧树脂,采用里一步法合成环氧树脂,即双酚A与环氧氯丙烷在氢氧化钠存在的条件下,不断的进行环氧基的开环和闭环反应。

2.4双酚A型环氧树脂的环氧值

2.4.1环氧树脂的环氧值的计算

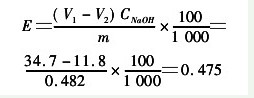

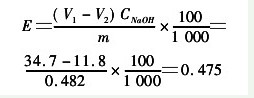

采用盐酸丙酮法测定该侧链的环氧树脂的环氧值,在锥形瓶中称取0.482g的环氧树脂,准确吸取15mL的盐酸丙酮溶液,静置1h,然后加入两滴酚酞指示剂,用0.1mol/L的标准NaOH溶液进行滴定至粉红色,消耗NaOH的体积V1为34.7mL,空白试验消耗NaOH的体积V2为11.8mL,则环氧值为:

固化剂胺的用量为:

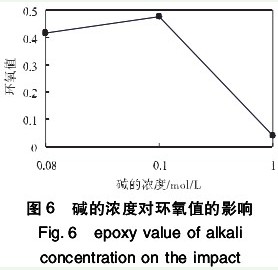

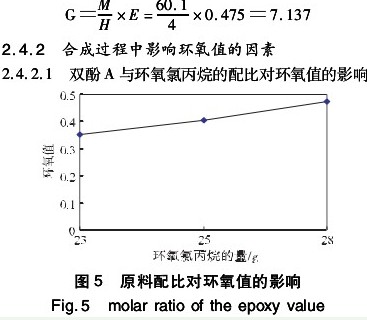

从图5可知,双酚A与环氧氯丙烷的配比与所得环氧树脂的相对分子质量直接有关,环氧氯丙烷与双酚A的物质的量之比越接近于1,聚合度越高,相对分子质量越大,产物的软化点越高,环氧值越低;而环氧氯丙烷过量越多,越有利于形成末端环氧基,得到的环氧树脂分子量越低,环氧值就越高。双酚A与环氧氯丙烷的量在11∶14时,所得产物的环氧值较高,且不会造成环氧氯丙烷的浪费。

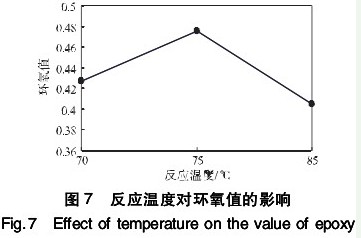

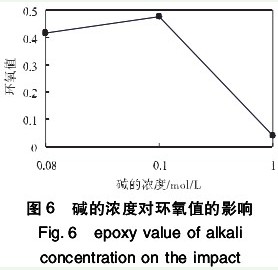

2.4.2.2碱的用量和浓度的影响

由图6可知,通过试验碱用量及浓度对环氧值的影响,当碱的用量过低时,使得环氧基的不能闭环而使环氧值较低,当碱的用量过高时,会增加聚合反应,从而导致相对分子质量的升高,环氧值下降。增加氢氧化钠浓度有利于环氧树脂的生成和环氧值的提高,但碱的浓度过高,增加环氧氯丙烷的水解程度,影响了原料的物质的量比,使环氧树脂的环氧值下降。碱的浓度在0.1mol/L时,所得到的环氧树脂的环氧值较高。

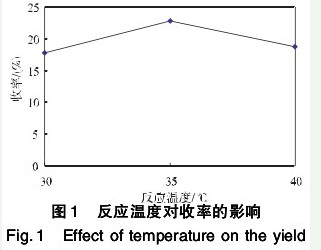

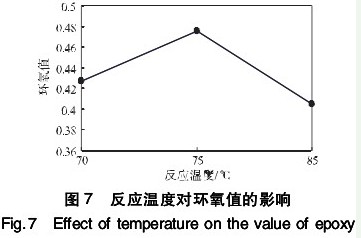

2.4.2.3反应温度对环氧值的影响

由图7可知,反应温度应控制在75℃左右。环氧基的开环反应为放热反应,将反应温度控制75℃左右,可使双酚A的转化率最高且副反应控制在可接受的范围。闭环反应温度对环氧树脂的理化性能影响很大,当闭环温度较高时,环氧基团容易发生水解反应,造成产物的环氧值降低。因此,反应温度应控制在一个合理的范围内,才能使氧树脂的环氧值较高。

2.5双酚A型环氧树脂胶粘剂的固化

2.5.1双酚A型环氧树脂胶粘剂对相同材料的粘合

取少量胶粘剂分别涂于4片铝片上,其中两片互相粘合压在铁架台下,另外两片互相粘合常压固化,测得在无外力作用下测定室温固化时间为2.5h。在有外力作用的情况下,固化时间为2.0h。说明双酚A型环氧树脂胶粘剂在外力作用下的固化时间比无外力作用的固化时间短。

2.5.2双酚A型环氧树脂胶粘剂对不同材料的粘合

取少量胶粘剂分别涂于玻璃与铜电极、玻璃与铝电极上,胶层要薄而均匀,放置在室温下,测定其固化时间。测得对玻璃与铜电极进行粘结的室温固化时间为3.5h,玻璃与铝电极粘结的固化时间为3.5h。说明双酚A型环氧树脂胶粘剂既适合于相同材料的粘合,又适合与不同材料的粘合。同时双酚A型环氧树脂胶粘剂对于相同材料的粘合时间比不同材料之间的粘合时间短。

3 结论

(1)苯酚与丙酮在硫酸的催化作用下可发生缩合反应,生成2,2-二羟苯基丙烷,俗称双酚A。温度应控制在35℃左右,酸应缓慢滴加,约每min13滴,甲苯加入量与关键组分的物质的量之比在1∶4之间为宜。反应时间为2h,产物的熔点为154~158℃,通过对所得产物的红外光谱与双酚A的标准红外光谱对照,可以基本确定所得产品就是双酚A,产率为22.78%。

(2)通过一步法2,2-二羟苯基丙烷与环氧氯丙烷在碱的作用下合成低相对分子质量的双酚A型环氧树脂。双酚A与环氧氯丙烷的配比为11∶14,碱的浓度为0.1mol/L,反应温度在75℃时,环氧树脂的环氧值最高为0.475。固化剂胺的用量为7.137,环氧树脂在常温下可稳定储存。

(3)双酚A型环氧树脂通过与增塑剂邻苯二甲酸二丁酯、轻质碳酸钙、固化剂乙二胺混合,得到环氧树脂胶粘剂,测得胶粘剂的室温固化时间为3.0h,然后对两片铝片进行粘合,在无外力作用下测定室温固化时间为2.5h。在有外力作用的情况下,固化时间为2.0h。对玻璃与铜电极进行粘结的室温固化时间为3.5h,玻璃与铝电极粘结的固化时间为3.5h。说明双酚A型环氧树脂胶粘剂在外力作用下的固化时间比无外力作用的固化时间短;双酚A型环氧树脂胶粘剂既适合于相同材料的粘合,又适合与不同材料的粘合而且对于相同材料的粘合时间比不同材料之间的粘合时间短。

参考文献

[1]王德中.环氧树脂生产与应用[M].(第二版).北京:化学工业出版社,2001.1~282.

[2]孙俊.双酚C改性环氧树脂的合成及其性能研究[D].山东:山东大学,2007.

[3]王恩波,胡长文,许林.多酸化学导论[M].北京:化学工业出版社,1998.

[4] Krystyna Nowinska,Waldema Kaleta. Synthesis of BisPhenol - A over heteropoly compounds encapsulated into mes-porous molecular molecular sieves[J]. Applied Catalysis,2000.203:91 ~ 100.

[5]李明轩,柳利,蔡朝霞.新型纳米复合杂多酸催化剂H3PW12O40/SiO2催化剂合成双酚A的研究[J].湖北大学学报,2002,24(1):69~71.

[6]金昌范.杂多酸法生产聚碳酸酷级双酚A的生产工艺研究[P].中国发明:CNI243818A,2000-02-09.

[7]高维平.杂多酸法生产聚碳酸级双酚A的生产工艺研究[D].长春:东北师范大学博士学位论文,1999.

[8]周志高,周玉霞.有机化学实验[M].北京:化学工业出版社,2005.4.39~40,107~109.

[9]刘湘,刘士荣.有机化学实验[M].北京:化学工业出版社,2007.7.76~77.

[10]李东风,李炳奇.有机化学[M].武汉:华中科技大学出版社,2007.8.123~130.

[11]冯兆昌,杨桂成,荣敏智等.固体双酚A型环氧树脂的合成与表征[J].2010.11(6).33~35.

[12]林宣宜.涂料助剂[M].北京:化学工业出版社,2006.5.

[13]马馏强.精细化工工艺学[M].北京:化学工业出版社,2008.2.136~138.

[14]宋启煌.精细化工工艺学(第二版)[M].北京:化学工业出版社,2003.12.218~222.

[15]周立国,段红东,刘伟.精细化学品化学[M].北京:化学工业出版社,2007.7.227~233.

[16]吴玉兰,陈正平.有机化学实验[M].武汉:华中科技大学出版社,2010.8.19~20.