在经济生产活动中,无论在一般的技术领域,或是在尖端的技术领域,环氧树脂(Epoxy,EP)以涂料、浇铸料、模压料、胶粘剂、层压材料、注射成型材料以及复合材料的形式,直接或间接地得以应用。例如:飞机、航天器中的增强复合材料、大规模集成电路的封装材料、大型发电机的绝缘材料、钢铁和木材的防腐涂层材料、机械加工土木建筑用胶黏剂,甚至建筑装饰材料、食品罐头内壁涂层和金属抗腐蚀电泳涂装等都大量使用环氧树脂。

随着我国工业和经济建设的发展,环氧树脂作为一种重要的热固性树脂越来越受到重视,但随着人们对其应用环境及条件不断提出的新的要求,普通环氧树脂材料的现有性能已严重制约了其在更广阔领域的应用,如韧性和耐热性较差等。目前对环氧树脂的开发和应用主要集中于提高其耐热性、电性能及抗冲击性,但效果还不是太显著,且存在着较大分歧[1-4],急需进一步的研究和开发。本课题的研究主要是利用蒙脱土对环氧树脂进行改性,以期能够提高环氧树脂的综合使用性能。

在聚合物纳米复合材料领域中,无论是基础研究或工业应用,聚合物/层状硅酸盐(Polymer/Lay-eredSilicate,PLS)纳米复合材料都表现的十分活跃。其中最有应用价值的层状硅酸盐是蒙脱土(Montmorillonite,MMT),是属于膨润土一类的天然粘土。PLS纳米复合材料以经济实用的制备工艺、表现不俗的物理机械性能及良好的加工性能而见长。

目前,用于制备PLS纳米复合材料的层状硅酸盐粘土主要是蒙脱土。未经表面有机化处理的蒙脱土具有强烈的亲水性(Hydrophilic),与聚合物的相容性差,故制备聚合物/粘土纳米复合材料时必须先对粘土进行有表面机化处理。有机化处理的基本原理是:有机季铵盐阳离子与蒙脱土层间可交换阳离子发生离子交换反应,使有机基团覆盖于蒙脱土矿表面,改变其表面性能,由原来的亲水性变为亲油性。有机化处理后的蒙脱土与很多有机溶剂及高分子有良好的亲和性。研究表明[5-7],层状硅酸盐的有机化处理是制备聚合物/粘土纳米复合材料必不可少的关键步骤。

1试验部分

复合材料的相间界面结构是决定复合材料宏观性能的关键因素。就本课题所研究的PLS型EP/MMT纳米复合材料而言,EP树脂基体中分散有一定量的层状无机纳米粒子。因纳米粒子独有的特性,如小尺寸效应、表面效应、量子尺寸效应、和宏观量子隧道效应等,致使有机/无机两相在纳米尺寸范围内复合,两相之间界面积非常大,界面间具有很强的相互作用;此时两相间的界面不同于普通有机/无机复合,清晰尖锐的相界面变得模糊。这种界面结构上发生的变化,对复合材料的宏观性能,尤其是力学性能和介电性能产生明显的影响。

EP/MMT纳米复合材料中有机/无机两相间相界面的形成是以MMT自身的剥离为前提。MMT自身具有纳米结构,其单位晶胞中有一个厚度约为1nm的片层,片层长宽约为100nm。这样的片层状纳米结构剥离开以后,形成在空间上的一维纳米片层,通过机械作用等分散手段使这些纳米片层分散到聚合物基体中以后,与基体树脂复合形成良好的接触界面,形成真正意义上的纳米复合,这样具有纳米界面的复合材料也才真正称得上纳米材料。故复合材料相结构的表征研究,将主要围绕MMT的剥离与纳米界面的生成而展开。

本文中,分别利用溶液插层法与熔融插层法制得MMT含量不同的EP/MMT纳米复合材料。通过对比不同插层方法下制得复合材料试样的微观复合结构及主要性能,围绕插层方法对复合材料微观结构的影响展开讨论。

1.1实验原料

采用的实验原料主要是:

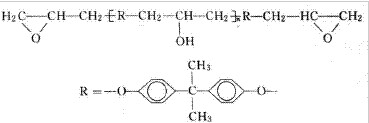

1)E-51型双酚A二缩水甘油醚环氧树脂,环氧值0·48~0·54,无锡树脂厂,工业级,结构式为:

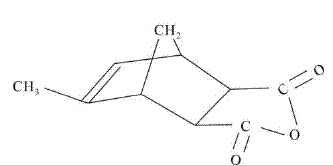

3)促进剂:吡啶,化学纯,天津科密欧试剂。

有机化蒙脱土(Organic-Montmorillonite)为西安综合岩矿测试中心矿物化工研究所。通过钠基蒙脱土与长链烷基胺的盐酸盐在水介质中进行阳离子交换反应制得。所使用的MMT可过250目筛,X射线衍射结果:蒙脱土片层间距d001=2·85nm,使用前将MMT在烘箱中于80°C干燥24h,密封待用。溶剂:丙酮,化学纯,天津科密欧试剂。脱模剂:真空硅脂,市售。

1.2试样制备

1.2.1熔融插层法

将EP预热,使其粘度降低,后称取适量EP。按一定质量分数称取经干燥处理的MMT,分别在60、90、120°C温度控制条件下加入事先称取好的EP熔体中搅拌一定的时间,使其混合均匀。

此时,因在机械搅拌的作用下,大量的气体混入熔体混合物中,熔体透光性较差,色泽很浅,但不透明。在保温条件下,对熔融混合物进行抽空脱气,脱除气泡后的熔体色泽变深,但透光性良好,呈透明状。在不同的混合温度下,体系的粘度差异很大,故而在60°C混料条件下,抽空时间较长,120°C抽空时间较短,90°C时抽空时间介于前两者之间。将经过抽空的混合体系加热或降温至70°C。

按照一定的化学计量比加入MNA与吡啶,再次在机械搅拌的作用下混合一定的时间,使体系分散均匀。然后再次减压抽空,脱除气泡,直到体系内无明显的气泡为止。此时混合物呈较浅的暗红色,色泽均一、透明。

反复抽空,脱除混入体系中的空气是制备试样必不可少的重要步骤。若缺少这一步,混合物中必将残留大量的气泡,这些气泡将会在固化后的试样中形成气隙或孔洞,而这些气隙或孔洞对材料的各项性能,尤其是介电性能均造成极大的负面影响。将经过上述各项步骤处理后的混合熔体浇入已预热至100°C并涂有真空硅脂的模具中,经过在一定温度条件下的预固化与固化程序,固化成型。最后自然冷却、脱模,制得EP/MMT纳米复合材料,备用。

1.2.2溶液插层法

将EP预热,使其粘度降低,然后称取适量的EP,待用。

按照一定质量分数称取经干燥处理的MMT,将其与丙酮在机械搅拌作用下混合均匀,配制成一定浓度的悬浊液。同样在机械搅拌的作用下,将上述悬浊液倾倒入EP中,充分搅拌,混合均匀。由于溶剂的作用,在溶液插层法中,混合物体系粘度很低,在搅拌过程中,混入体系中的空气不易被高粘度的混合物包覆,极易从体系中脱除,所以此时不需抽空脱气。另外,丙酮的沸点很低,常温下减压抽空已可致使其挥发,此时减压抽空将使溶剂过早的从体系中脱除,影响溶剂的作用效果。

然后按照一定的化学计量比加入MNA与吡啶,继续搅拌一定的时间,使其充分混合。之后将混合均匀的混合溶液加热到70°C减压蒸馏。这样做有两个目的,一是脱除残留在体系中气泡,更重要的是脱除体系中的溶剂。体系中倘若存有溶剂,在最后经高温固化的时候会挥发脱离体系,对环境造成污染;同时随着固化进程的发展,体系逐渐由液态转变成固态,即便溶剂挥发成为气体也不能从体系中脱离,残留在体系中的溶剂对最后制成的复合材料性能,尤其是耐热性能有很大的影响,也会在固化的复合材料中形成气隙或孔洞,对复合材料的介电性能产生负面影响。

最后将经过上述各项步骤处理后的混合熔体浇入已预热至100°C并涂有真空硅脂的模具中,经过在一定温度条件下的预固化与固化程序,固化成型。最后自然冷却、脱模,制得EP/MMT纳米复合材料,备用。

1.3蒙脱土层间距测定

利用辽宁省丹东市射线仪器公司制造Y-500型X射线衍射仪,采用X射线连续衍射扫描谱,分别对未经过有机化处理的蒙脱土、有机化处理后的蒙脱土、纯环氧树脂固化物和EP/MMT纳米复合材料进行了测试。测试条件为Cu靶,管电压40kV,管电流30mA,扫描速率0·06°/s,扫描范围2θ在2°~22°范围。根据Bragg方程:2dsinθ=nλ。可以计算出蒙脱土硅酸盐片层间距d。

1.4复合材料冲击断口形貌观察

使用荷兰菲利普公司制造FEISirion200型扫描电子显微镜(SEM)对固化后样品的冲击断口形貌进行了观察和分析,并对有机蒙脱土在环氧树脂基体中的分散状况进行了考察,分析比较了不同工艺及不同条件下所制备试样中MMT的分散情况,观察了不同试样中有机/无机相界面形貌。扫描电镜测试时,用导电胶将冲击断裂后具有不同形状的样品固定在不锈钢样品台上,断口向上。采用北京钢铁研究总院生产的KYKYSBC-12型离子喷镀仪在试样断口表面上喷金。

1.5复合材料热失重分析

使用美国PerkinElmer公司生产TGAPyris6型热重分析仪,采用热重法(TGA)测定了试样的热分解温度,并对其热稳定性进行了对比。称取质量范围10~15mg被测试样,将其制成微小颗粒状放入陶瓷试样皿中,升温速率20°C/min,测试的温度范围是200~600°C,通入氮气作为保护气氛。

2结果与讨论

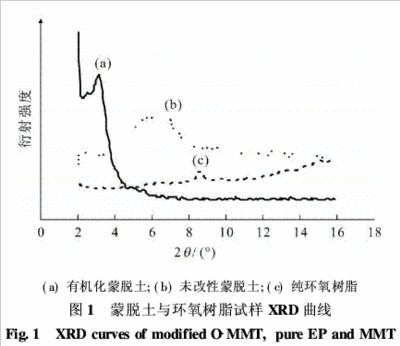

图1是经有机化表面修饰的蒙脱土、未改性的蒙脱土与未改性的环氧树脂固化物的XRD衍射曲线。图中实曲线(a)表示有机化蒙脱土的XRD衍射曲线;点虚线(b)表示未改性蒙脱土原土的XRD衍射曲线;短实虚线(c)表示未添加任何改性成分的纯环氧树脂固化物XRD衍射曲线。衍射角2θ从2°~16°,连续变化步长为0·06°。

经有机化表面修饰的蒙脱土、未改性的蒙脱土与未改性的环氧树脂固化物的XRD衍射曲线

由图1可以看到,未经插层剂表面修饰的MMT原土,其衍射峰出现在2θ=6·6°的位置上,经插层剂表面修饰后的MMT衍射峰出现在2θ=3·1°的位置上,同时,在曲线(c)上可以看到纯环氧树脂酸酐固化物的衍射峰位于2θ=8·7°的位置上。通过Bragg方程:2dsinθ=nλ,可以计算出未改性MMT其晶胞d001面间片层间距d为1·34nm,经插层剂改性后的MMT其晶胞d001面间片层间距d为2·85nm。可见,使用插层剂对MMT进行表面修饰可以通过长链烷基胺盐与MMT片层间大量存在的可交换阳离子发生离子交换反应而扩大MMT片层间距,且效果明显。由以上计算得到的数据可以看出,与插层剂发生离子交换反应后,MMT的片层间距d由原来的1·34nm涨大至2·85nm,层间距离扩大了一倍以上。无疑,层间距的扩大将更有利于EP树脂分子链的插入。

从热力学的角度考虑插层过程,将MMT与EP混合后,EP分子插入到MMT晶体片层中能否顺利进行,取决于插层过程发生前后混合体系自由能的变化(ΔG)。即当ΔG<0时,插层过程可以自发进行。因插层多是在恒温条件下进行的,所以若插层反应自发进行,须有下式成立:

ΔG=ΔH-TΔS<0。

式中,ΔH和ΔS分别是体系的焓变和熵;T是绝对温度。

当ΔG<0时成立时,即要求有ΔH0,正好对聚合物大分子插层导致的构象熵减少进行一定的补偿。故理论上如果有适当的溶剂,溶液法插层更有利于插层的进行,对单体溶液和预聚体溶液的插层也一样。

在熔融插层过程中,因体系粘度远远大于溶液插层过程中混合体系的粘度,聚合物分子链被束缚在硅酸盐片层中,构象变化受到限制,不能得到充分满足,故为熵减过程,ΔS<0。若要使ΔHT|ΔS|成立。此时,ΔH是决定插层能否实现的关键因素。由于该过程体积保持不变,所以|ΔH|在数值上等于内能(ΔE),即关键是聚合物与粘土片层之间的相互作用程度。另外,ΔH<0说明聚合物熔体插层过程为放热过程,即低温有利于插层或原位聚合的进行。然而有研究表明,EP与MMT的混合温度越高,插层越容易实现[8]。

对于理论分析与实践之间的分歧可以理解为:因EP在常温或低于熔融温度时具有较大的粘度,EP预聚体分子链缠绕严重,分子链的运动能力较弱。较低的分子运动能力抑制了插层反应进程的发生。适当的提高温度到某一适宜温度时可以提高EP分子的运动能力,此时EP分子较为舒展,进入到层状硅酸盐片层中的几率较高,也就有利于插层反应的发生。当温度高于某一适宜温度后,EP分子具有极强的分子运动能力,分子运动速度过快,分子进入层状硅酸盐片层间的几率反而因此降低,也就不利于插层反应的进行。

由上述可知,进一步降低ΔH是至关重要的,ΔH通常要受到插层剂、聚合物熔体与MMT片层自身与聚合物相容性等因素的影响[9-12]。

EP分子经不同途径插入到MMT片层中后,MMT片层结构间的相互作用力需要更多的能量才能被破坏,此时混合体系中的层状硅酸盐并不能完全因聚合物基体在层间发生插层反应而剥离;也就是说,层状硅酸盐片层间的结合力并不会因为聚合物插入层间而被破坏。聚合物的插入在一定程度上使层间距变大,但其作用程度远小于将层间结合力破坏使其剥离的强度。这样因层状硅酸盐保持着原有的片层状结构而使得复合体系相间的界面结构保持着较为单一与简单的结构,且因层状硅酸盐片层没有完全剥离,分散在树脂基体中的无机粒子保持着宏观的粒状结构,这样的复合体系也不能称为纳米复合。

随后在聚合物与MMT混合体系中加入酸酐固化剂,经过高温过程体系将发生固化反应。固化反应发生在已插入到MMT片层中的EP预聚体与后加入到体系中的固化剂分子之间。因为固化剂多为单分子化合物,其分子体积远小于EP的分子体积。此时,对于已发生插层反应的EP/MMT混合体系来说,后期加入的固化剂分子经过机械分散的作用,有可能分布在层状硅酸盐片层外,也有可能渗透到片层中去,且经过插层反应后,层状硅酸盐片层间距涨大达一倍以上,此时的层间距离足以满足固化剂分子渗入层间的要求。于是,EP与固化剂之间的固化反应可以发生在层状硅酸盐片层的层内、层间与层外。显然,固化反应发生在层间的情况下,位于不同片层间的EP预聚体分子与固化剂分子之间通过分子聚合产生的化学键,这种化学键的作用力远大于片层间相互作用的范德华力范畴,层状硅酸盐的片层结构将被这种作用力破坏,使片层剥离;因固化反应是一个放热反应,EP预聚体与固化剂分子发生聚合反应将会放出大量的热能,若固化反应发生在层状硅酸盐的片层内,片层结构在聚合反应释放的大量热能的作用下也被破坏,使其剥离;相比之下,发生在层外的固化反应同样产生新的化学键,同样释放大量的聚合反应热,但因混合体系中的MMT含量较少,大量可发生聚合反应的官能团被有机物分子链包绕,这些包绕着可反应官能团的有机物分子阻隔了可反应官能团与层状硅酸盐相互作用,且释放出的大量聚合反应热也迅速的被传导出去,无法直接作用于片层之间,故而发生在层外的固化反应对于层状硅酸盐片层的剥离并不能起到直接有效的作用,对于片层的剥离影响作用不大。

MMT片层经上述反应后,被剥离成尺寸范围在纳米级的片层状无机粒子,分散在EP基体树脂中。对于真正的纳米复合材料,无机粒子在基体树脂中的分散状态是至关重要的[13,14]。纳米尺寸的微粒与普通微粒最明显的区别就在于是否发生团聚。当粒子粒径在常规尺寸范围内时,粒子不具有尺寸小,比表面积大,表面原子数、表面能和表面张力大等纳米粒子独有的特性,因而大尺寸颗粒不会像纳米粒子那样发生团聚,颗粒间的相互作用也就远不如纳米粒子之间的相互作用强烈。分散在树脂基体中的纳米粒子一旦发生团聚,势必影响其在基体树脂中的分布状态,也失去了纳米粒子独有的特性,成为团簇状的颗粒。

EP/MMT无机纳米复合材料的制备应分为3个过程:①是EP预聚体插入到层状硅酸盐片层中的过程;②是层状硅酸盐在机械剪切或EP预聚体与后加入的固化剂分子发生固化反应的作用下,打破片层结构,剥离开来;③剥离后分散到树脂基体中的纳米片层与基体树脂形成真正意义上的纳米复合。事实上,由于纳米微粒尺寸小,比表面积大,表面原子数、表面能和表面张力随粒径的下降急剧增大,使得纳米微粒具有极高的表面活性,极不稳定,易于与其他原子结合,所以在完成②同时③就瞬间完成;但同时由于纳米微粒极强的表面活性以及分散手段的限制,伴随发生的往往还有纳米微粒之间的团聚。插层与剥离是层状硅酸盐在PLS纳米复合材料中存在的2种基本结构。经过实验证实,的确有方法可以制备出完全剥离型的PLS纳米复合材料[15-17]。因实验条件、制备工艺、固化机理以及选择不同的表面修饰剂对蒙脱土进行有机化处理等因素的制约,通常制备的PLS纳米复合材料中同时存在有插层型与剥离型2种相间结构。

经不同插层法制备w(MMT)=4%的EP/MMT纳米复合材料与MMT的XRD衍射曲线

图2是经不同插层法制备w(MMT)=4%的EP/MMT纳米复合材料与MMT的XRD衍射曲线。图中曲线(a)、(b)、(c)分别代表熔融插层法中混料温度为60、90和120°C所制备的复合材料试样;曲线(d)代表溶液插层法所制备的复合材料试样;曲线(e)代表有机化MMT。

从图2中可以看出,无论是经熔融插层法还是溶液插层法所制备的试样中,因MMT片层间距导致的XRD一级衍射峰都已消失。根据Bragg方程可知,随着MMT片层间距的增大,d001晶面衍射峰峰位所对应的衍射角将变小。当片层间距增大到一定程度,以至于超出了仪器测试范围后,d001晶面衍射峰消失,此时认为MMT已经失去其标志性的片层结构,发生剥离。由此可以推断,通过不同途径都成功制备了剥离型的纳米复合材料。

图2中曲线(a)、(b)、(c)、(d)与图1中纯环氧树脂XRD衍射曲线(c)对比发现,由溶液插层法制得的复合材料试样中,几乎完全保留了纯环氧树脂的衍射峰;在熔融插层法制得的复合材料试样中,随着混料温度从120°C降低到60°C,纯环氧树脂的衍射峰峰形逐渐变得尖锐,峰强逐渐减弱,甚至于在60°C混料制备的试样中,环氧树脂的衍射峰几乎消失。这种现象的出现,说明MMT在EP树脂中的分散并不均匀,进而对基体树脂自身的交联点间的有序结构破坏程度也不相同。

相较于高粘度体系,无机粒子在低粘度体系中更易发生物理沉降,导致无机粒子分布不均。在无机粒子分布较多的区域,聚合物分子与无机纳米粒子形成新的复合相界面结构,致使聚合物分子中的有序结构遭到破坏,在XRD衍射曲线中表现为衍射峰消失。但在无机粒子分布较少的区域,聚合物分子保留着部分有序结构,故而能够通过XRD检测到衍射峰。在低粘度体系中,运动能力很弱的聚合物分子对无机粒子的沉降有阻滞作用,在机械分散的作用下,无机粒子分散的更为均匀,对聚合物的有序结构破坏也愈为严重。聚合物分子与无机粒子两相间形成复合体系,聚合物中保留有序结构的区域变小、变少,甚至消失,在XRD衍射曲线中表现为衍射峰峰形变窄、峰强减弱,甚至消失。

以上论述解释了图2中,环氧树脂衍射峰在不同插层法或熔融插层法中不同混料温度下逐渐减弱甚至消失的原因。同时,通过以上论述可以证实,无论溶液插层法还是熔融插层法,都能够制备出完全剥离型的PLS无机纳米复合材料;在PLS无机纳米复合材料的制备过程中,低粘度体系更易生成无机相分散均一的纳米复合体系。

为了观察到无机粒子在树脂基体内部的分散状况,选择了冲击断裂后的试样进行观察。因环氧树脂固化物为交联结构,冲击断口表面形貌不会因材料断裂而改变,能够真实呈现出材料内部无机粒子的分散状态与有机/无机两相间相界面结构。另外通过SEM扫描,可观察到复合材料冲击断口的表面形貌,进而可观察到发生断裂后分布于试样断口表面的起痕区与微裂纹。这些发生在试样冲击断口上的现象又有助于分析和解释复合材料的断裂行为。

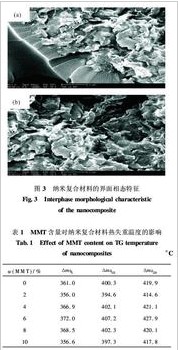

图3为w(MMT)=4%的复合材料试样冲击断裂表面放大104倍后在SEM中观察得到的相界面微观结构照片。其中图(a)拍摄于复合材料试样冲击断口边缘,图(b)拍摄于复合材料冲击断口中心。图3中,图(a)左下方区域中,表面光滑、平整且连续分布的是EP树脂基体;右上方区域中所显示出的界面结构十分复杂,已无法清晰的辨识出有机连续相与无机分散相的相间界面。从图(b)中观察到,有机相与无机相已紧密的结合在一起,无机粒子表面包覆着大量的树脂基体,透过覆盖在表面树脂基体轮廓的形状,隐约可以看到呈蜷曲状态的带状或片层状粒子,这些带状或片层状的粒子被认为是剥离成片层状的MMT因受到树脂基体的包覆和挤压,呈现出蜷曲的状态。对于图(a)中出现在较大尺寸范围内的有机相连续分布可以解释为:EP预聚体具有极高的表面张力,在机械分散的作用下,体系中的MMT无法暴露在混合体系表面,因而,在最终产物表面只分布有树脂基体。

图3中表现出的相界面形态可以说明:有机相与无机相之间结合紧密、粘接良好,明显的相间界面已经消失,已无法清晰地识别出有机相与无机相接合的界面,无机粒子的表面包覆着大量的树脂基体无机粒子对聚合物自身结构的有序性破坏严重。以上种种都证明了,有机相与分散在其中的无机相形成良好的复合结构,相间界面为纳米复合界面,所制备的材料已不同于以往的填充复合体系,已在小尺寸范围内达到了复合水平。

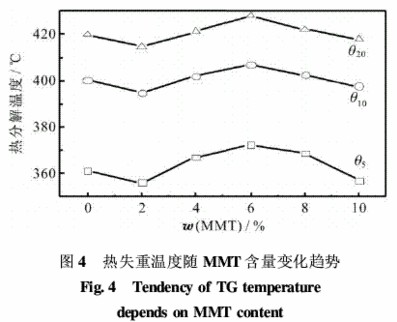

采用TGA法测试了不同MMT含量复合材料试样的表观热分解温度。表1为试样热失重达到5%、10%和20%时所分别对应的表观热分解温度。Δmθ5、Δmθ10、Δmθ20中下角标5、10、20表示试样热失重达到5%、10%、20%,θ为热分解温度。0、2、4、6、8、10是试样中MMT的质量分数,分别代表纯环氧树脂试样与w(MMT)为2%、4%、6%、8%和10%的复合材料试样。

MMT是一种层状硅酸盐,剥离成片层状的纳米粒子中含有大量的Si、Al等无机粒子,而Si、Al等粒子的导热性能要远远优于EP。当材料受热时,Si、Al粒子能够快速有效的将热量传导出去,不至于在材料内部产生热效应积累。故在EP树脂基体中加入MMT应有助提高材料的热分解温度。此外,剥离后的MMT片层在树脂基体中就像一个大而坚硬的交联面,相当于增加了交联点数目。蒙脱土片层在树脂基体中分散更均匀,就会有更多的环氧分子进入蒙脱土层间,扩大蒙脱土层作为交联面的区域,这也有利于提高复合材料的耐热性。然而事实却并非如此,表1与图4中呈现的结果表明,MMT的加入并没有单纯的提高材料的耐热性能,复合材料的热分解温度在随着MMT含量增加的同时,表现出更为复杂的变化过程。

在讨论复合材料的相结构时曾多次提到,尽管制备出了剥离型的EP/MMT纳米复合材料,但剥离后的MMT片层在分散过程中发生了团聚。团聚现象的出现,使剥离后的MMT片层丧失了作为纳米粒子应具有的功能。

假设发生团聚的MMT粒子在剥离成片层的全部MMT粒子中所占比例是一定的。在w(MMT)<2%的情况下,除去因发生团聚而不能起到纳米复合作用的MMT,以纳米片层结构分散在基体树脂中的MMT含量很少,根本不能起到提高材料耐热性的作用,相反地,大多数的MMT粒子以团簇体的形态分散在基体树脂中。这些团簇体非但没有与基体树脂形成纳米复合,反而破坏了聚合物分子固有的晶态结构,在一定程度上相当于在树脂中引入了杂质,从而导致材料的热分解温度降低,甚至低于纯EP固化物应有的热分解温度。随着MMT含量的继续增多,越来越多的剥离成纳米片层的MMT粒子加入到复合体系中来,与基体树脂形成真正纳米复合的区域也越来越大。这些纳米MMT片层粒子的加入对提高材料的耐热性起到了积极的作用,其作用非但抵消了团簇体的消极作用,也因为真正形成纳米复合的相结构增多而大幅提高了复合材料的热分解温度。当w(MMT)=6%时,复合材料的热分解温度出现了一个峰值。当MMT含量继续增加,>6%时,机械分散已不能够满足将更多的纳米粒子分散在树脂基体中的要求,大多数剥离成片层的MMT粒子极快的发生团聚,形成团簇体。此时,与基体树脂形成真正纳米复合的粒子总数基本保持不变,发生团聚的MMT粒子增多,进而使分散在树脂基体中的团簇体结构变大、增多。大量增多的团簇体起到的破坏作用又抵消了纳米复合的积极作用,复合材料的热分解温度又转而开始下降。

本文经不同插层法制备了剥离型EP/MMT纳米复合材料,并通过对复合材料亚微观相态结构及界面形态与界面行为的观察与表征;通过对复合材料主要性能的测试与分析,得出以下结论:

a)经有机化表面修饰后的MMT,能够通过溶液插层法或熔融插层法生成剥离型结构,与聚合物树脂基体形成纳米复合材料。发生在MMT层内的固化反应最有利于MMT片层的剥离,且在机械分散的作用下,粘度较低的体系更利于形成无机相分散均匀的纳米复合体系。

b)剥离后分散在树脂基体中的MMT片层粒子极易发生团聚。发生团聚的片层粒子形成以尺寸较大的团簇颗粒的形态分布在基体树脂中。机械分散的方法并不能使MMT片层在剥离后迅速的分散开,也就无法避免团聚的发生,故机械分散的手段不利于形成分散均一的纳米复合体系。

c)通过考察复合材料耐热性最重要的参数———热分解温度,发现复合材料的耐热性并不是随着MMT含量的增加而提高,而是表现出更为复杂的发展趋势:先降低,后增加,再降低。当w(MMT)≈6%时复合材料的耐热性最好。这一结论也在负荷热变形温度测试中得到证实。而在溶液插层法中,溶剂是影响复合材料耐热性的重要因素:大量残留在固化体系中的溶剂小分子是降低复合材料热分解温度的主要原因。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号