关键词: 磁力研磨; 精密加工;

Review of the magnetic abrasive finishing

Abstract: The development history and current research situation of the Magnetic Abrasive Finishing (MAF) is studied. The fundamental and processing characteristic of the MAF are introduced. According to the difference of processing objects, some typical devices are provided. Finally, it introduces the field of the application and the trend of the development of the MAF, and some suggestions on the research of the MAF are proposed.

Key words: magnetic abrasive finishing; precision working

1 引言

随着工业的发展,对零件的表面光整加工技术和棱边精加工提出越来越高的要求。光整加工技术正是以提高零件表面质量作为出发点,经过光整加工的零件表面具有低的表面粗糙度和良好的表面微观几何形貌,不仅具有良好的外观质量,而且还有耐磨、防腐蚀和抗疲劳等作用。在国外精加工领域中,人们正通过各种渠道,借助多种能量形式,探索新的工艺途径。国际上目前采用的光整加工的方法主要有:手工抛光、机械研磨抛光、超声波抛光、化学与电化学抛光、电化学机械光整加工、磁力研磨等[1-2]。其中,手工抛光是最常用的光整加工方法,这种方法不仅劳动强度大,加工效率低,而且对工人的技术熟练程度要求高。超声波抛光也是一种手工操作的辅助抛光方式,主要用于槽、缝、边角等人的手指难触及部位的抛光,这种抛光方式的加工效率非常低。相比之下,化学、电化学抛光和电化学机械光整加工的加工效率则要高得多,由于这三种加工方式属于腐蚀和溶解加工,对材料的硬度、韧性和强度等几乎不受任何限制,目前己经在内、外圆柱表面的镜面加工中获得了应用。虽然化学、电化学和电化学机械光整加工方法有着很高的加工效率,但由于影响它们的加工因素很多,难于控制,对环境和工人的健康也有一定程度的危害,其应用范围受到很大的制约,目前还仅能用于一些简单型面或小的复杂工件表面的光整加工。尽管目前的精加工方法很多,但仍然难以满足所有产品的精度需要。

磁力研磨是一种把磁场能应用于传统的研磨技术中,开发出的一种新兴的磨削加工技术,通过磁极产生的磁场力作用到磁性磨料(填充在磁极与工件之间)上形成一个与加工面形状相当的磁力研磨刷,对工件表面进行磨削加工的方法。它不仅应用于模具的精加工中,而且在制药业、航空航天业、大规模集成电路、精密仪器和精密量具等行业也将有很好的应用前景,是一种有效的光整加工方法之一。这种加工方法具有高效率、高精度和高表面质量的特点,适合于平面、球面、圆柱面和其它复杂形状零件的加工,并能控制研磨效率和研磨精度。值得一提的是磁性研磨加工技术可以很好地与数控机床、加工中心和机器人技术结合,实现光整加工的自动化[3]。因此,磁力研磨加工技术越来越得到重视。

2 发展历史与研究现状

2.1 发展历史

磁力光整加工这一概念最早由苏联工程师Kargolow在1938年正式提出的【4】。前苏联自20世纪60年代起有不少学者一直在致力于MAF的研究和推广运用工作。由于磁力光整加工的基础是磁性磨料,因此前苏联对磁性磨粒的制备方法进行了大量的研究工作,并磁性磨料的组成、配比和结构等方面取得了多项发明专利。保加利亚从70年代中期一直在发展MAF技术(如Makedonsky),并举办了多次国际性的专题学术会议,德国已经出版了这方面的学术论文。

日本是从80年代初开始对MAF进行研究的,并开发了多种磁粒光整加工设备。其中有代表性的研究人员有日本东京宇都宫大学的Take Shinmura,Toshio Aizawa,日本东京大学的Masahiro Anzai,Koichi Masaki等。其中Take Shinmura研制开发了多种加工铁磁性工件和非铁磁性工件的磁粒光整加工装置,如平面、内外圆柱面、球面磁粒加工装置,并分别对它们的光整加工特性进行了研究。这些加工装置有的采用永久磁体来生产恒定磁场,有的采用电磁体来形成强度可以控制的磁场,有的采用工件移动外加一定幅度和频率的振动来实现磁粒光整加工,有的采用旋转磁场的办法实现磁粒光整加工。Take Shinmura在研制各种形式磁粒加工设备的同时,对各种场合的加工工艺进行了较深入的理论分析和实验研究,如磁场强度、加工间隙、磨粒与工件的相对移动速度、磁性磨料的成分和粒度等因素对加工质量和效率的影响以及它们之间的相互关系。Masahiro Anzai和Koichi Masaki对磁性磨粒的制备技术进行了研究,并研究开发成功了几种比较有应用价值的磁性磨料。

Masahiro Anzai和Koichi Masaki对磁性磨料的制备技术进行了研究,并研究开发了几种比较有应用价值的磁性磨料。他们采用的磁性磨料制备方法包括:(1)等离子粉末熔融法(PPM);(2)铁磁性金属材料与磨料纤维混合法;(3)液体磁性磨料。与高温烧结法相比,这些磁粒制备方法的特点是:制备方法简单、成本低、有较高的使用价值。

韩国近几年来也在磁粒光整加工的研究方面做了不少深入的研究。前述的磁磨料喷射光整加工装置就是由韩国先进科学技术所的Jeong-Du kim,Youn-Ha kang等人发明的,该装置为非圆截面管子内壁的光整加工提供了有效的加工方法[5]。

2.2 研究现状

磁力研磨加工具有较好的柔性、自适应性、自锐性、可控性、温升小、无变质层、加工质量高、效率高和工具无须进行磨损补偿、无须修形等特点,在国际上引起了广泛的关注,其研究成果已在平面、外圆面、内圆面和成形面光整加工的许多场合得到了应用【6】。目前,磁力研磨加工已能达到亚微米级加工精度。

我国开展对磁力研磨加工的研究起步较晚,开始于80年代初,目前仍处于试验研究阶段,实际推广应用极少,开展磁力研磨的加工技术的研究单位均自行研制开发出不同的磁力研磨装置并对不同的工件(如轴承内环的外轨道,螺纹环规、丝锥、仪表、电机轴、仪表齿轮、阶梯轴、钢球等)进行了实验研究,取得了较好的加工效果。八十年代后期,哈尔滨科技大学首先开始磁力研磨方面的研究,并于90年代初,完成了“仪器仪表零件磁力研磨加工技术的开发”项目,成功试制了MAC系列磨料,并对仪器仪表的零件开发了磁力研磨装置,进行了实验研究。此外,哈尔滨工业大学对液压伺服阀阀芯轴棱边毛刺的磁力研磨去除法进行了可行性研究,开发了磁力研磨去毛刺的装置,毛刺去除后,阀芯棱边圆角半径均不超过5µm,阀芯表面粗糙度没有变大,工件圆柱度在2µm以下;大连理工大学开展了电化学磁力加工技术方面的实验研究,并且证明电化学磁力加工生产效率更高,表面质量也有改善;另外,华侨大学、长春光机学院等几家高校也对磁粒研磨进行了一系列研究,目前国内对磁力研磨的研究还局限于工艺实验方面,对其加工机理还缺乏深入系统的研究。磁力研磨加工技术未能在国内推广应用的症结在于磁性磨料制作成本较高,工件的装夹和去磁问题尚未得到解决,尤其是理论基础匮乏,可使用的参数很少,因此最终不能批量生产。另外研究单位不多,这也许是该技术未能在我国得到实际应用的原因之一。

此外,山东理工大学自行研制了三坐标数字化加工控制磁力研磨机床。该加工设备除了具有普通三坐标数控铣床控制系统的功能之外,还具有曲面示教方式三坐标数字化测量功能、曲面加工轨迹的自动编程和磁性磨料的自动更换等功能。

还有其他多家单位也进行了该领域的研究。

3 加工原理及特点

3.1 加工原理

磁力研磨加工是在强磁场作用下,填充在磁场中的磁性磨料被沿着磁力线的方向排列起来,吸附在磁极上形成“磨料刷”,并对工件表面产生一定的压力,磁极在带动“磨料刷”旋转的同时,保持一定的间隙沿工件表面移动,从而实现对工件表面的光整加工。

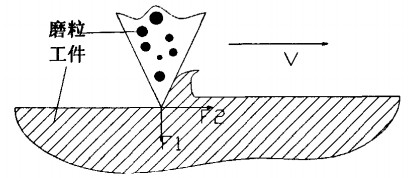

在加工中磁性磨粒(A)的受力状态如图1所示,磨粒受到工件表面法向力Fn和切向力Fm的作用,作用力Fm使磨粒有向切线方向飞散的趋势,但由于磁场效应,磨粒同时还受到沿磁力线方向的一个压向工件的力Fx和沿磁等位线方向的作用力Fy,Fy可以防止磨粒向加工区域以外流动,从而保证研磨工作的正常进行[7] 。

磁力研磨发展很快的主要原因是它有着传统研磨抛光工艺不可替代的特点,与传统的研磨、抛光等加工工艺相比,磁力研磨光整加工工艺具有许多优点:

(1)具有很好的柔性和自适应性。在磁场中,磁化的磨粒靠磁场的作用力和彼此间的磁性吸引力非刚性的固结在一起形成磨料刷,这个磨料刷的形状在加工过程中能够随工件形状的变化而变化,表现出极好的柔性和自适应性;

(2)具有很好的自锐性。加工中相对运动的存在,使磨粒沿加工面滑动的同时出现了滚动,磨粒间不断的更换位置,使其具有极好的自锐性。它不像普通砂轮那样存在堵塞和磨粒钝化现象,这在很大程度上提高了加工的效率;

(3)研磨的压力可控性强。磁力研磨的加工压力可以通过改变磁场强度的大小来调节,所以控制起来比较容易;

(4)适用范围广。磁力研磨加工不仅可以用来对工件进行光整加工,而且可以用来去毛刺、倒角和去除30µm的锈。不仅可以加工平面、内外柱面、球面,还可以加工复杂的曲面,甚至能加工普通加工手段无法加工的工件(如细薄壁管类零件内表面的加工):

(5)加工效率高。当用于加工淬火钢工件表面时,如轴承环、轴瓦和圆棒等。在30~60s的时间里,表面粗糙度Ra值可以从0.5~0.6µm减小到0.2~0.1µm;

(6)可以强化工件的表面。在对工件进行光整加工的同时,工件表面反复受到交变或运动磁场的励磁作用,磁性磨料所产生的电动势使得工件表面反复充电和放电,强化了工件表面的电化学过程,改变了应力分布状况,提高了工件表面的硬度,改善了机械物理性能;

(7)加工装置简单、成本低。不需要砂轮、油石、传动带等预备加工设备(若使用永磁体进行加工,加工装置更加简单)。

同时该方法比较清洁,振动、噪声较小。尤其是如果采用旋转磁场,加工的环境和加工的范围将更加优越。而且,磁力研磨加工良好的柔性和自适应性,为其与数控技术结合起来进行复杂曲面(如空间自由面)的光整加工创造了条件。

4 典型加工设备

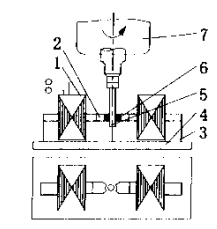

1)外圆磁力研磨装置

如图2所示,工件5安装在立式铣床上,在工件与磁极之间的间隙内填入磁性磨料,主轴使工件产生回转和上下进给运动。向线圈通入直流电,即可产生有一定磁感应强度的磁场。实验表明,此方法研磨外圆可使工件表面粗糙度值由Ra1.6µm则降至Ra0.2µm。磨料种类和磁感应强度对研磨效果有较大影响,增加磁感应强度或采用烧结磨料可以提高研磨效率[9]。

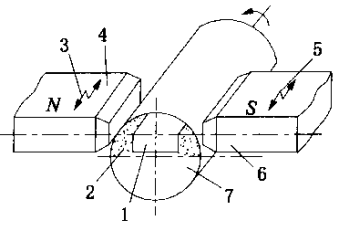

2)内圆表面磁力研磨装置

如图3所示,该装置适用于非磁性物质(如黄铜)圆管等的内表面光整加工。圆管内部装有永磁铁和磁性磨料,磁性磨料吸附在永磁铁的周围,当圆管外部加上永磁铁时,磁性磨料在磁场的作用下对圆管内表面产生一定的压力。该装置的本体可以安装到车床的拖板上,工

件由主轴带动作回转运动,永磁铁沿工件轴线方向振动,拖板带动工件作进给运动。黄铜圆管内表面加工后,表面粗糙度值可从Ra7µm降至Ra1.3µm 。

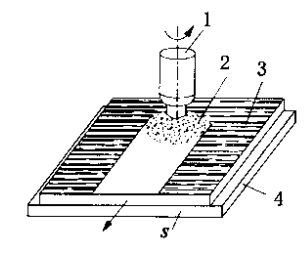

如图4所示,回转磁极与工件下的强磁性体之间形成磁路,回转磁极的一端充满了铁粉混合磁性磨料,铁粉沿磁力线方向形成磁力刷,磁极在旋转的同时工件做进给运动,从而使磨料对工件进行研磨加工。研磨后工件的表面粗糙度值可由Ra0.7µm降至Ra0.05µm。

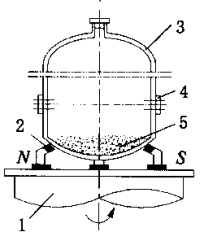

4)狭小开口容器内表面的磁力研磨

如图5所示,由于容器的开口狭小,一般的研具无法进入,容器的内表面要求表面粗糙度值在Ra0.2µm以下,为此将铁粉混合磁性磨料投入到容器中,外侧放置Fe-Nd-B永磁铁,永磁铁附近产生不均匀磁场,混合磁性磨料在磁场的作用下对容器内表面产生一定的压力。容器与磁极旋转方向相反,容器内表面与磁性磨料间的相对运动实现了对内表面的精密研磨。

在磁力研磨的过程中,磨粒基本上以三种状态存在,即:滑动、滚动和切削【10】。当磨粒所受磁场力大于切削力时,磁性磨料处于正常切削状态;当磨粒所受磁场力小于切削力时,磁性磨粒就会产生滑动或滚动。根据精密切削理论和摩擦学理论,可以得知磁性磨粒在加工过程中与工件表面产生接触滑擦、挤压、刻划、切削等状态现象。其磨削机理主要包括以下四个方面。

5.1微量切削与挤压作用

由磁性磨料的成分可知,磨粒硬度高于工件材料硬度。研磨加工时,工件与磁极作相对运动,磨粒刃尖在研磨压力作用下对工件表面产生微切削作用,同时磨粒中的铁基体还对工件表面起到一定的挤压作用。磨粒的微刃切削作用主要依靠磨粒上的不规则棱尖构成的比较锋利而又有一定圆角的切削刃来实现的。一般磨粒切削刃形状可简化为以下几类:

(1)圆锥或棱锥形;

(2)球形(圆角半径为10~20µm);

(3)尖端带圆角的圆锥形;

(4)平顶圆锥形。

磨粒切削时,由于各自切削刃有不同形状,前刀面方向很不规则,而且负前角往往很大,因此在研磨压力作用下,只能对工件表面进行微刃切削作用。

暂且不考虑磁场保持力的作用,单个磨粒在工件表面的作用力可分为法向力F1和切向力F2。法向力F1使磨粒压向工件表面,如测试硬度一样,在工件表面形成压痕,对表面形成一定的挤压,可改变表面的应力状况。切向力F2使磨粒向前推进,当磨粒的形状和方向适当时,磨粒就如刀具的切削刃一样,在零件表面进行切削而产生切屑。该切削作用的强弱与磁性磨粒的形状、位置、工作角度、磁场特性等工艺参数有关,通过合理选取工艺参数即可控制磨粒的切削作用,达到微量切除金属的目的。

同时由于磨粒在磁场中构成了弹性磁粒刷以及磁场分布的不均匀性,磨粒随机的变换方位参与磨削。就每个磨粒而言,其切削过程是随机的和不连续的。假设磨粒切削刃为圆锥形,其切削挤压的模型如图6所示。在金属切削机理的研究中,占有重要地位的就是刀具的几何形状和切削角度,其中前角是影响刀具切削性能的关键因素。对于磁性磨料来说,它的切削刃前刀面很不规则,大都有很大的负前角,因此在磁场力F1作用下吃刀量都很小,一般在1µm数量级甚至更小,所以磁力研磨属于微量切削,切削力很小,产生的切削热也很小。这样,一方面使弹性变形区域很小;另一方面,对切削过程影响表面粗糙度的主要因素—理论残留面积高度和切削刃复印性等的影响也是非常小的。这种磨粒的微量切削加工可以获得非常好的零件表面,粗糙度足可以到0.2µm以下。

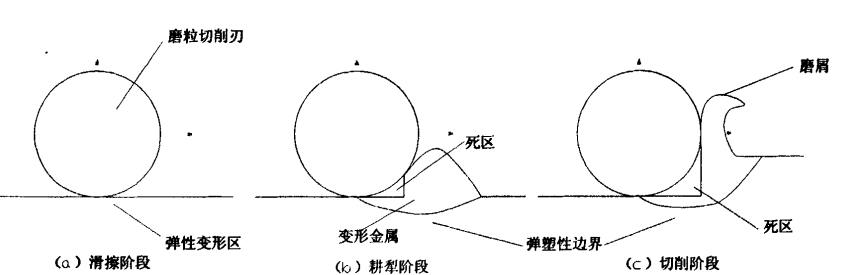

(1)滑擦阶段

F=KWf

式中:K——磨粒的形状、粒度的修整系数;

f——摩擦系数

W——磨粒所受法向载荷。

(2)耕犁阶段

这时磨粒切削刃嵌入了金属基体,金属材料由于发生滑移而被推到切削刃的前方及两侧,导致材料的流动及表面隆起。根据球形切削刃表面金属材料的分析(如图7b所示),在球形磨粒的前方有一区域(半锥角为摩擦角的圆锥体),材料静止不动,称为死区。死区以外的材料按最小阻力方向流动,即死区上的材料向上流动,死区以下的材料向已加工表面流动,死区左右的材料向两侧流动。耕犁阶段的特点是产生材料的塑性流动与隆起,最后在表面上形成沟纹或刻痕,但并不形成切屑。

(3)切削阶段

随着切削深度的增加,磨削温度升高,死区前方隆起的材料直接和磨粒接触,没有死区的缓冲作用,一般情况下脱落形成磨屑,这时材料的流动变成切削,研磨进入切削阶段(如图7c所示)。

以上三个阶段是研磨加工的典型阶段,在研磨加工中,还会发生磨粒与工件表面

的粘结磨损,由于振动和进给,磨粒会发生转动,从而对工件表面产生滚压作用。此外,研磨力一般不会很大,且研磨刷具有很好的弹性,故磨粒往往不能一次将隆起的材料切下,疲劳磨损也将在研磨中起到一定的作用[11]。

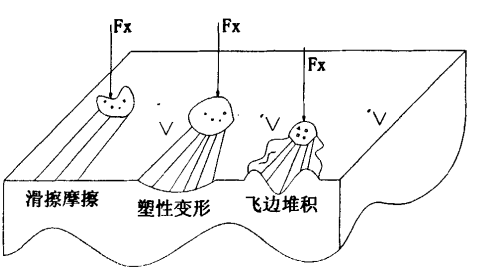

5.2多次塑变磨损机理

由磁性磨粒群形成的弹性磨具受磁场作用而吸附在被加工工件表面,磨粒与工件表面始终处于接触状态,磨粒除对工件表面产生切削作用外,有时还会对其产生其它磨削作用,如一带而过的滑擦摩擦,在工件表面仅留下一条痕迹;当磨粒形状较为圆钝时,工件表面或发生塑性变形,擦出一条两边隆起的沟纹,或犁出一条翻出飞边的沟槽,如图8所示。当磨粒形状较圆钝时,或磨粒的棱角而不是棱边对着运动方向时,或磨粒和零件表面间的夹角太小时,以及零件表面材料的塑性很高时,磨粒在表面滑移时,经常发生图8所示的后两种磨削现象。

5.3 化学腐蚀作用

如图8,磨粒在工件表面除了切削和产生塑性变形作用外,还存在着一带而过的滑擦摩擦现象,使金属表面产生腐蚀磨损。由腐蚀磨损机理可知,腐蚀是和其存在的环境有关的化学作用,它在很大程度上取决于环境条件和周围介质。工件表面被磨粒摩擦,纯净金属表面裸露而受环境和介质腐蚀迅速形成一层及薄的氧化膜。由于氧化膜与工件材料的膨胀系数不同,以及加工过程中温度变化等原因,在随后的滑擦摩擦中脱落。连续加工过程中,工件表面层金属不断的氧化——脱落一再氧化——再 脱落,从而提高了研磨效率。

在磁力研磨过程中,为了提高加工的效率,经常加一些研磨液,在研磨液中含有硬脂酸、油酸等活性物质,能使工件表面形成一层化合物薄膜。这些薄膜具有厚度薄、形成快、吸附磨粒性能强以及容易去除等特性,这增加了工件表面凸峰的去除速度,从而可以达到提高加工效率的目的。

5.4电化学腐蚀作用

由于工件的回转,在加工过程中沿磁力线排列的导电磨料链产生运动而偏离磁力线,形成磁场梯度,在这一磁场梯度的作用下,磨粒链两端产生一个微小的电动势,在工件表面产生微小电流,工件在磁极的两极问受一个交变励磁作用,强化了表面金属的化学过程,进一步提高研磨效果。

6 磁力研磨的应用及发展趋势

6.1 磁力研磨的分类

根据加工原理的不同,磁力研磨可分为三类:

(1)磁流体研磨

磁流体研磨是70年代由日本研究发展的一种新的光整加工技术,它是利用磁流体本身所具有的液体流动性和磁性材料的磁性,以及外磁场的作用来保持磨粒与工件之间的接触,借助于相对运动达到研磨光整工件表面的精加工方法。

金属磁性流体是一种带磁感应的流体材料,它由磁性颗粒(Fe3O4)、表面活化剂和液体载体组成,平均粒径100埃左右磁性颗粒胶体,悬浮于油基或水基的液体载体中。对磁性流体施加强磁场时,由于表面活化剂的作用,磁性颗粒不会聚集,始终保持悬浮状态。磁性流体是完全软磁性的,磁性流体的饱和磁化强度由载体中磁性颗粒的数量及其材料性质决定,载体中的磁性颗粒越多,磁性流体的饱和磁化强度就越高。在均匀磁场中,磁性流体中的磁性颗粒沿磁场取向;在梯度磁场中,磁性流体被吸向高磁场区[12]。由此可知,借助外加磁场,可以对磁性流体进行控制定位,将磁性流体进行控制定位。将磁性流体固定在一位置的力,其大小与外加磁场梯度和磁性流体的磁化强度有关。

在磁性流体中加入具有切削能力的非磁性磨粒材料,使之成为混合液。当混合液处于梯度磁场中时,磨粒和磁性颗粒分别向相反方向移动。若磁场梯度方向位于重力方向时,磨粒就会上浮于磁性流体表面,这种使磨粒上浮的力称为磁浮力。此外,磨粒还受到磁场产生的定位力的作用。

(2) 电化学磁力研磨

电化学磁力研磨,也称复合磁力研磨,这是一种电化学和磁力研磨复合新工艺。电解磁力研磨的光整效果是在三重作用下产生的。

1)电化学作用

电解液在阴阳极之间电离,带电离子与工件表面发生电化学反应,于是在工件表面生成一层紧密的钝化膜,使工件表面失去原来的活泼性质,减慢了溶解过程。由于工件表面微观高低不平,凸起部位所生成的钝化比在凹处所生成的厚度小,使得凸起处的电化学作用比凹处强,促进了对工件表面的整平。

2)机械研磨作用

研磨垫上的磨粒起到机械研磨作用,磨粒与工件之间的复杂相对运动,刮去了工件表面低硬度的钝化膜,使之露出新鲜表面,从而加速了电化学整平作用。

3)磁场的作用

在电场的作用下,离子仅作线性加速运动。在增加磁场后,离子受到洛伦兹力的作用,运动轨迹要复杂许多,抛光研磨工艺的重要一点是加工轨迹的不规则性。电解抛光时,离子到达电极表面都有大小不一入射角,离子与峰接触的概率得到增加,与谷底接触的概率降低,微观不平得到进一步的改善。因此,在磁场的作用下,洛伦兹力加速了电极附近的离子扩散、迁移运动,降低了浓差极化,有利于电化学反映。

为了实现高效、高质量表面研磨加工,许多研究人员正从事这方面的研究工作,其特点是多种能量的综合。Kuppuswamy提出了磁场对电解磨削材料去除率的作用;Kumagai等研究了磁场对电解磨削铁磁材料磨削力及材料去除率的作用;金东燮等人提出了磁力电解磨料抛光;KimJeong—Du等人对磁力电解抛光的机理进行了研究;李学全等人用实验对磁场作用下电解研磨的机理进行了分析研究。

(3)磁性磨料研磨

磁性磨料研磨是磁力研磨的另一个分支,它的基本原理在前面已经介绍过了,详细的情况将在后面的章节中叙述,它将是本文的研究重点。

6.2 磁力研磨的应用

磁力研磨的应用多种多样,主要用于零件表面的光整加工、棱边的倒角和去毛刺等。即可用于加工外圆表面,也可用于平面和内孔表面,甚至齿轮表面、螺纹和钻头等复杂形面的研磨抛光。利用磁力研磨方法去除精密零件的毛刺,通常用于液压元件和精密偶合件的去毛刺,效率高、质量好,棱边的倒角可以控制在0.01mm以下,这是其它工艺方法难以实现的,铃木清等人将此工艺用于医用器材微细结构处的去毛刺。

大部分的模具制造工艺因数控机床和CAD/CAM系统的引入已实现自动化,但是模具表面的抛光仍然需由熟练工人手工操作。虽然为了免除手工操作已做了许多努力,但是模具三维曲面的自动抛光仍未能实现。曲面抛光加工间隙的变化对抛光质量的影响因短纤维磁性磨料的使用而大大改善,另外,因短纤维磁性磨料的相对滑动小,材料去除率高于一般磁性磨粒。先进的陶瓷材料越来越多地被当作结构材料,典型的代表是用于高速回转场合的陶瓷轴承。高光洁、高精度、少表面缺陷的加工要求超出了一般工艺的加工能力。磁力研磨可用于加工非磁性材料,用磁力研磨加工陶瓷工件,材料去除率显高于一般研磨工艺,表面粗糙度可达10纳米级。

将磁力研磨应用于超细砂轮或油石的在线修正,是另一应用范例。这种在线修正方法与其它在线修正方法相比,结构简单,适用性强。铃木清等人还将磁力研磨应用于硬质合金局部研磨加工,如:角度加工、沟槽加工。

半导体产业中输送到纯度气体的容器及管道、制药机械、食品机械的物流管道都需要高清洁的表面,这方面的研究工作已有很大的突破,从机械式旋转磁场到电磁式旋转磁场的改进,解决了管道内表面研磨所需的周向相对运动。

相应的磁力研磨装置的种类也很繁多,但按磁场的形式可以分为两大类,第一类具有形成磁性加工工具的恒磁场,该磁场依靠磁性加工工具和加工表面相对移动来加工;第二类则是采用交变的或旋转的磁场来产生磁性磨料与加工面之间的相对运动,从而达到加工的目的。

第一类磁粒光整加工装置的特点是磁磨料移动的距离小,有时光整加工靠加工表面与磁极的同时运动来完成。第一类装置采用易于磁化和退磁的铁磁性磨料,该磁磨料具有高的饱和磁化强度。这一类装置均含有一个作为磁场源的电磁线圈或永久磁铁、带磁极的磁轭和在磁极与工件之间充有铁磁性磨料的工作区。

第二类装置,铁磁性磨料的移动靠一个交变或者运动的磁场来实现,有时也靠加工零件的移动来实现。这类装置使用的铁磁性磨料一定要有强磁性,如高的矫顽力(规定>20KA/m)。因为具有低矫顽力的铁磁性磨料易于发生反磁化,结果磁粉被吸附在工件上,实际上不能运动。

磁粒光整加工以磁场对磁粒的作用力为基础,一般来说,磁场对磁粒的作用力F不仅取决于磁粒能够被磁化的程度、磁粒的体积V,而且也取决于磁场的强度H和梯度dH。

F=µ0·v·H·dH

式中µ0为磁粒的磁导率,磁力F的方向由招的方向确定。这个磁场力不仅产生磁粒对工件表面的压力,也产生使磁粒向加工区域聚集和带动磁粒运动的力。在磁力光整加工装置中,表面与加工等距的磁极是常用的,这种磁极能用来加工圆柱面、平面、台阶面、螺纹面、圆锥面和球面。这些装置都是通过磁极运动或工件运动、或磁极与工件同时运动而实现加工面的加工。有色金属管件内壁和不锈钢净气瓶内壁,是两种用常规方法难以进入并加工的部位,而磁粒光整加工则能很容易地实现对它的加工。值得一提的是,日本的Shinmura等人新近开发的旋转磁场磁粒加工装置,可以进行包括弯管在内的管的内壁的光整加工,解决了真空管、卫生管内壁抛光这一传统加工方法难以解决的加工难题。这种加工装置由于没有运动部件,加工更加的平稳。这种新的磁粒加工装置,不仅可以加工截面形状是圆形的工件内壁,对其它截面形状的工件内壁也可以进行非常有效的加工【13】。

6.3磁力研磨的发展趋势

目前,磁力研磨已经不仅仅限于自身的工艺参数优化改进与突破,而且已经与多种工艺进行复合与组合,形成磁场辅助复合加工,近年来发展起来的有振动复合磁力研磨,磁场电化学磁粒复合抛光,磁辅助电化学加工,磁场辅助超声波加工。磁粒喷洒研磨加工等。这些工艺的复合或者组合使其加工精度,加工效率得到很大提高。另外,磁力研磨正朝着微细纳米级精度表面的光整加工的方向发展,在光学产业中已经用于加工各种高形状,表面精度的光学镜片,这是磁力研磨技术中一个重要的应用方向【14-15】。

7 结束语

随着科学技术的的飞速发展, 对产品的精度和表面质量要求会越来越高。磁力研磨加工作为一项新型的研磨加工技术,一种极具潜力的自动化曲面光整加工工艺, 可以广泛地应用于机械、模具、汽车、轴承等制造行业。特别是基于复杂曲面磁力研磨光整加工技术,将具有广阔的应用前景。

参考文献

[1] 余承业编著. 特种加工新技术. 北京:国防工业出版社,1995.

[2] 王先逵编著. 精密加工技术实用手册.北京:机械工业出版社,2001.

[3] 袁哲俊编著.精密和超精密加工技术.哈尔滨:哈尔滨工业大学出版社,1990

[4] 陈敏,铁维林,周兆元,贾向义.磁力研磨技术的研究.机械工艺师,1996,(2);20-21.

[5] 王琰,陈显文,白万民.磁屏蔽对内圆磁力研磨加工影响的研究.电加工与模具,2005年第3期:47-50.

[6] 李学全,李峻,胡德全等.磁力研磨技术.机械设计与制造工程.2000(1)

[7] 韩秀琴,高云峰.型面研磨新方法—磁力研磨法.机械工艺师2000(7)

[8] 张雷,周锦进.磁力研磨加工技术.电加工1998(1)

[9] 李剑.基于激光测量的自由曲面数字制造基础技术研究.浙江大博学士学位论文.2002

[10] Jayswal,S.C.Jaill,,V.K.Dixit,P.M.Modeling and simulation of magnetic abrasive finishing process[J].International JournaI of Advanced Manufacturing Technology,vol26,No.5,September,2005:477-490.

[11] Shaohui Yin,Takeo Shinmura.Vertical vibration-assisted magnetic abrasive finishing and deburring for magnesium alloy[J].Intenational Jounal of Machine Tools & Manufacturing 44(2004)1297-1303.

[12] Noritsugu Umehara.MAGIC polishing[J].Joural of Magnetism and Magnetic Materials,Volume 252,November 2002,Pages 341-343.

[13] 李学全. 物流管道内表面磁力研磨机理及技术研究, 博士学位论文. 上海: 上海交通大学, 2001.

[14] 徐立军, 王文, 杨诚. 磁力研磨加工技术综述.组合机床与自动化加工技术, 2003年第一期:41-43.

[15]高玉龙. 磁力研磨光整加工及磁性磨料制备技术的研究与应用. 山东:山东理工大学,2009.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号