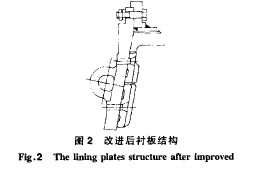

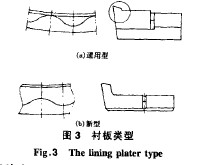

根据多年的检修经验和多方论证,最后确定的方案:改变球磨机罐体端部衬板与端盖外圈衬板的分配结构,端盖外圈衬板缩短,罐体端部衬板延伸至端盖处。这样,碎钢球等杂物无法进人法兰与端盖的结合面,联接螺栓不再承受附加载荷,因而提高了螺栓联接的可靠性,改进后的衬板如图2所示。根据不同型号的球磨机将衬板归类,设计了2种类型的衬板,如图3所示。在使用时,可以根据具体情况选取不同的衬板结构。(图3(a)为通用型)我厂在1998年5#炉的大修中,对球磨机罐体法兰与端盖结合处进行了修整清理后,安装了新型衬板。

在运行一个大修期后(2001年)对球磨机进行检查:

结合面清洁,无碎钢球、煤粉等杂物;端盖及罐体法兰无变形。改型后的衬板没有增加备件成本及检修工作量,同时还解决了老衬板安装及拆卸困难问题。

在球磨机检修中,端衬板的磨损快于罐体衬板,需在每次大修中进行更换。由于原设计结构存在缺陷,导致端衬板拆卸困难。每次检查时,需将端衬板与筒体衬板缝隙间的杂物清除干净,才能拆下。另外,清除这些夹杂物时,还需使用气割,气割时产生的有害气体(因有煤粉,煤粉遇高温产生coZ及其他有害气体)对工人的健康不利。新型衬板设计时考虑了拆装问题,将罐体端部衬板延伸至端盖处,其外缘高于内缘10nun,拆卸安装极为方便,减轻了工人的劳动强度。现我厂4衬一6.炉均已更换了改型衬板,在运行中取得了满意的效果。目前,对球磨机衬板的此项改进技术已获得国家专利。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号