陶瓷磨料是以凝胶法烧结制得的具有微晶结构的新型磨料,它不采用冶炼法,用5μm以下的Al2O3,在有酸的情况下,加部分氧化物,产生凝胶,制成颗粒。原料要求严格,氧化钠含量5%以下。它的特点是不冶炼;结晶在3μm以内。陶瓷磨料硬且韧,细化的晶形可以使磨料分层次有规律地脱落,使自锐有序,保持整个磨粒的锋利,加工效果好。工作条件同样重要,温度重要,压力更重要,使晶体一个个被破坏,达到自锐性的目的。它首先用于涂附磨具,比普通刚玉提高3-5倍(普通100,锆刚玉207,陶瓷磨料333)。

目前世界上只有圣戈班(Saint-Gobain)、3M(仅供固结磨具)、太巴克(特殊技术)、还有VSM、Hermes等有生产供应。美国3M公司称为“Cubitron”,其结晶最大在3μm以内;Norton公司称为SG磨料,其晶型为几个μm;德国Hermes公司称为CB磨料,其结晶最大在5μm以内。日本的一种CX磨料其晶型号称1μm,其实在3μm以内。下面以Norton公司生产的SG磨料为例予以介绍:

诺顿公司的Seeded Gel(SG)磨料,是诺顿公司的陶瓷氧化铝(Ceramic Aluminum Oxide)专利产品,用于难磨削材料的高效磨削。它通过一种工艺使生产出的每颗磨粒中含有成千上万个微小结晶。每颗陶瓷磨粒的微观结构,使它能自锐,持续地露出新的、锋利的切削刃。SG磨料的生产工艺与普通氧化铝磨料完全不同,它从亚微米级粒子出发,除去杂质,将它们烧结,以生产出磨粒,因而SG磨料非常致密、粗糙、坚固、锋利。SG磨料磨损时,产生一个与刀具后角相似的锋利的切削刃,因此SG磨料切削温度较低,它比普通氧化铝对难磨削材料的烧伤或金相损害更少,并且可在低负荷下长时间保持锋利,总停机时间较少,寿命更长。因而SG磨料的砂带和砂盘能在难磨削材料,如航空和航天合金以及锻钢上进行快速切削。SG磨料这种独特的能力提高了产量,降低了劳动成本。

图1表明:诺顿SG磨料(左)的颗粒形状和尺寸比普通氧化铝磨料(右)更均匀。

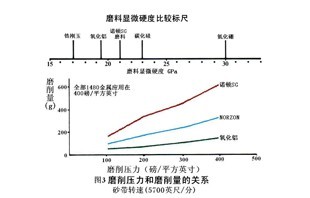

SG磨料比锆刚玉和氧化铝更硬。如图2,SG磨料的显微硬度是21GPA(每单位面积克),锆刚玉是17GPA,氧化铝是

图3表示磨削压力和磨料性能的关系,曲线显示当砂带以5700英尺/分的带速磨削铬镍铁合金时,SG磨料、锆刚玉和氧化铝的工作情况。当磨削压力增加时,金属的磨除量都增加,但在三者中,以SG 磨料的金属磨除量提高最多,在各种压力下的总磨削量最高。这表明,SG磨料在高磨削压力下优于其他磨料。

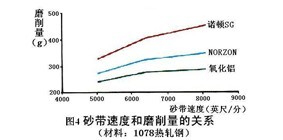

影响产品磨削性能的另一个因素是砂带速度,图4表示砂带速度与SG磨料、锆刚玉和氧化铝产品切削典型航空合金的磨除量的关系。曲线表明:SG磨料 砂带在各种速度下金属磨除量都最多,而且砂带速度越高,SG磨料产品表现越好。

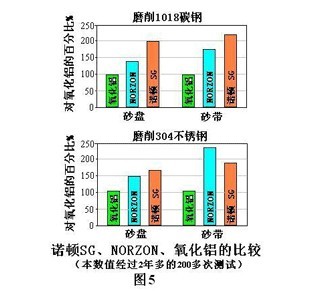

SG磨料的涂附磨具产品特别适用于难磨金属,如对超钢(比如铬镍铁合金、耐高热镍基合金、和17-SS)、工具钢、锻钢、碳钢和低碳钢、灰铁、铸铁、可锻铸铁、青铜、镁、黄铜和铝合金等的磨削,具有极好的磨削性能,优于其他磨料产品。但其中有两种普通的难磨金属没有列出:不锈钢和钛。锆刚玉产品最适合大多数不锈钢,而磨削钛的最好的选择是锆刚玉或碳化硅产品。图5是磨削不同金属时,诺顿SG、NORZON、氧化铝产品的比较。

在金属磨削、运输设备磨削,及其他的机械和设备磨削中,当磨削碳和低碳钢时,推荐采用SG磨料。对这些钢材,采用SG磨料和锆刚玉两种产品用于手持工具磨削进行比较,SG是最好的。

在磨削工具钢和锻钢时,比较SG磨料和锆刚玉产品。超钢磨削清楚地显示SG产品更优越。

对于灰铁、铸铁或可锻铸铁,经过测试比较,SG或锆刚玉产品似乎没有明显地优劣。

对黄铜、青铜和镁,首选SG磨料。

按照惯例,磨削不锈钢选择锆刚玉产品。然而,SG R981含有专门的磨削助剂,为磨削不锈钢提供了优越的性能。

至于磨削铝合金,SG产品应与锆刚玉产品一起测试比较。

SG磨料适于各种各样的砂带和砂盘磨削。在所有应用中,SG磨料产品通过提高每条砂带或砂盘磨削的产品件数来增加产量,因而减少了更换产品的停机时间,延长了设备的工作时间,以得到更高的产量。

SG砂带产品由于在高压磨削时的优越性能,主要应用于高功率和高磨除率磨削。SG对于要求高切除率的重负荷自动磨削,是一种优秀的磨料。这些磨削具有高磨削压力和使用硬的、齿形接触轮。对中高压自动磨削,SG产品也十分有效,在砂带仿形中高压磨削中,柔性基材的SG产品非常有效。SG产品在采用低压力和较柔软的基材时,也适于磨削和抛光金属工件。SG磨料由于保持切削刃时间相当长,在砂带整个寿命过程中切削率都保持优势。SG 砂带也用于假肢、枪支、高尔夫球棒和医学器械的柔性自动磨削。SG磨料也适合那些高切除率和高压力的宽砂带磨削。

SG砂盘非常适合便携式砂盘磨削。SG 钢纸砂盘适合硬支承垫、接触面积窄、需要重力的快速原材料切削,磨焊缝是个好例子。另外,SG砂盘在轻到中等压力便携式磨削金属中效果也极好。

正确选择SG磨料的涂附磨具产品需要专业的磨削操作知识。下面的一些因素是选择SG砂带或砂盘需要了解的:

⒈被磨材料的类型――这是首要考虑的。

⒉压力大小――根据磨除量需要的多少来确定磨削压力。

⒊现有砂带或砂盘的技术条件――包括粒度和基材的重量。

⒋接触轮或压磨板的硬度――了解接触类型和接触轮的齿形是重要的。

⒌机床类型和条件――所用机床的类型、功率的大小、接触轮或压磨板的状态。

⒍要求的表面质量――表面质量的要求、精磨的要求、在有些磨削中,SG采用比传统磨料更高的转速。

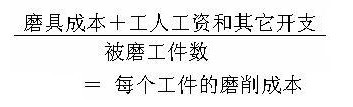

检测后,如何确定哪个产品是最好的?成功检测的评价标准是产量提高。产量可以用两个方法测定:磨除金属的重量或磨过工件的数量。有些情况下,通过每条带或盘所磨工件数的提高而立刻明显提高产量。另外的情况,可能需要看每个工件的成本,包括劳动和精确测量产量所用杂项开支。下面的产量公式是计算每个工件成本的快速方法:

l

l

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号