(江苏锋芒复合材料科技集团有限公司,江苏 扬中 212212)

0 前言

一种以背面拉绒直接粘贴在电动或气动的平面磨削机上的圆形磨具产品,多称为“磨片”。磨片的背面以胶合的方法粘附有一层较薄的绒布,使用时与磨削机上的绒面自然粘合,工作时不会脱落,更换时又十分方便;因此,拉绒磨片在近年来发展较快且深受用户喜爱。

随着电动和气动工具的大量使用,拉绒磨片作为涂附磨具中的深加工产品,应用十分广泛:各种金属构件表面的焊缝、毛刺等平整性研磨,除锈抛光、各种非金属硬质材料的修饰平整,车辆船舶、中高档家具、工艺品等表面喷涂油漆前的研磨与抛光,建筑装潢业中大面积平面体的研磨装修等。目前市场上的拉绒磨片种类繁多,国内市场常见的几类产品:白纸红砂A-D拉绒片、乳胶纸干砂拉绒片、手用布基拉绒片、网格拉绒片等。

本文研制的产品是一款布基拉绒磨片用砂布卷,目的是替代乳胶纸干砂拉绒片的对应铝合金研磨市场和部分手用布基拉绒片市场,克服纸基容易破损、不耐水,布基价位相对较高的缺陷,实现外观类似乳胶纸干砂产品、价位介于乳胶纸干砂产品和手用布基产品之间,同时具有耐破损、耐水等特点,实现相比于纸基具有更长的寿命、相较于传统手用布基产品具有更好价位和表面平整度优势,具有广阔的市场前景。

1、原料和路线

1.1 原料

JX125M布基;高温煅烧氧化铝磨料(银星);水溶性酚醛树脂1/2/3,胶乳A、B、C,树脂D,聚氨酯树脂E,油性涂层A,水性涂层B、C、D;SAIL® GXK51-F P100/P120/P150/P180砂带。

1.2 产品制造工艺流程

外加工原布——布基水洗干燥——浸渍——平涂——成品布基——印刷——底胶、静电植砂——干燥——复胶——主干燥——热收卷——隧道式1次固化——揉曲——隧道式2次固化——涂层——分卷。

1.3 测试方法

1.3.1力学指标:按照JB/T 7424-2007规定进行。

1.3.2 普通平面磨削性能:额定磨削压力:10N;磨削材质:铝棒LV12CZ,φ12mm;磨盘转速:(320±5)r/min;磨削轨迹:环内径(87±0.2)mm,环宽度(16.5±0.4)mm;磨片规格:外径为(165±2)mm,内径为(10~20)mm 的圆片状试样。磨削时间:30min。将准备好的重量为W1的标准规格磨片安全固定安装在磨削试验机上,取重量为G1标准磨削材质固定并加载在磨削试验机上,设定研磨时间30min;准备完成后,启动电机,使磨棒与磨片充分接触并开始磨削;保持匀速转动,达到规定时间后自动停机,分别取下磨棒和磨片,称其重量分别为G2和W2;使用精度为0.01g的电子天平进行称量。计算脱金量、脱砂量:脱金量=G1-G2;脱砂量=W1-W2。

1.3.3 快速平面磨削性能:使用江苏锋芒自制的磨削机。额定磨削压力:62N;磨削材质:45#钢棒,φ12mm;磨盘转速:1440r/min;磨削轨迹:环内径(96±4)mm,环宽度(12.5±1.5)mm;磨片规格:外径为(163±10)mm,内径为(10~20)mm 的圆片状试样。 将准备好的重量为W3的标准规格磨片安全固定安装在磨削试验机上,取重量为G3标准磨削材质固定并加载在磨削试验机上,设定每次最高研磨时间;准备完成后,启动电机,使磨棒与磨片充分接触并开始磨削,可以进行N次,直至辨别磨削无火花后停止;然后分别取下磨棒和磨片,称其重量分别为G4和W4;使用精度为0.01g的电子天平进行称量。计算脱金量、脱砂量:脱金量=G3-G4;脱砂量=W3-W4。

1.3.4 90°剥离强度:沿产品的经向方向裁切试样条(宽度≥70mm,长度≥100mm),使用专用双组份环氧胶粘剂将试样条砂面向下粘接在表面平整的铁板上(厚度≥3mm,宽度在 80mm~110mm,长度在 100mm~200mm),上下用胶带固定,放入110℃±5℃烘箱中 2h;取出后冷却至室温待用;将冷却后的试样条左右胶边切掉,确保待测试的有效宽度为50mm,手工预剥离20mm;然后在室温条件下用夹具夹持在拉力机上进行测试,平稳后读取数值;有效剥离长度为 20mm~60mm,有效数字为整数,记录单位为 N/5cm。

1.3.5 TMA测试条件:升温速度10℃/min;由济南圣泉集团股份有限公司测试。

2、研制内容和结果

本产品使用克重较轻的聚酯布基来降低原料成本,采用较细的经纬纱线获得布基表面平整度;使用拉毛处理来提高基材粘接性能,通过胶粘剂处理工艺进行补强以保证产品整体力学性能指标;通过两胶一砂参数的优化和抗堵塞涂层的优选来提高制品的磨削性能。以下主要从如何提高产品剥离强度、如何保证力学指标、如何提高产品磨削性能、如何实现稳定生产等角度进行研制和讨论。

2.1 基材处理和胶粘剂对基材性能的影响

针对聚酯基材、纱线过细、表面过于光滑等因素容易造成剥离强度过低现象,将主要进行基材、基材的处理、胶粘剂的选择等方面进行试验,对比剥离强度、力学指标等主要性能。

2.1.1磨毛程度对基材性能的影响

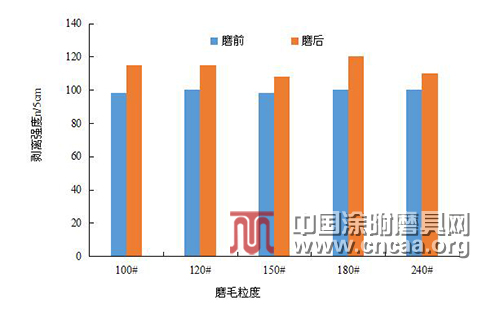

图1. 磨毛程度对90°剥离强度的影响

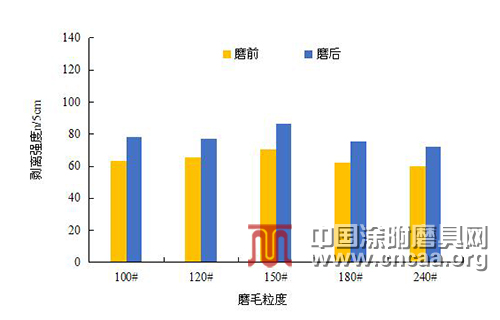

2.1.2 不同磨毛粒度对基材性能的影响

图2. 在工艺一中的磨毛前后剥离强度对比

图3. 在工艺二中的磨毛前后剥离强度对比

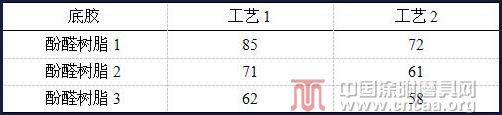

2.1.3 基材处理用胶粘剂对剥离强度的影响

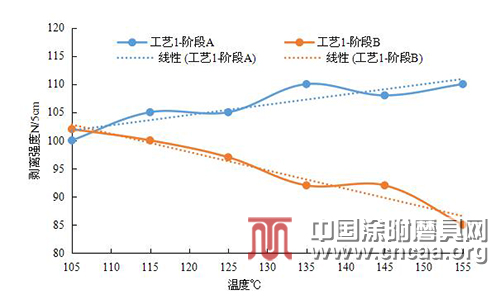

2.1.4 干燥温度对剥离强度的影响

图4. 不同工艺阶段条件下温度对剥离强度的影响

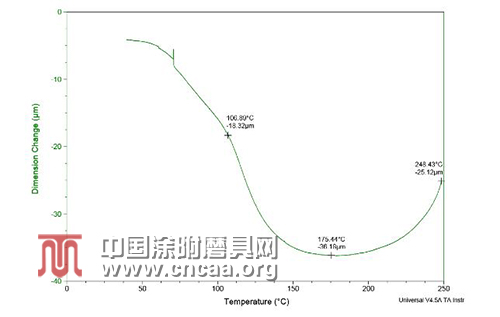

图5. 基材的TMA曲线

2.1.5 底胶胶粘剂对剥离强度的影响

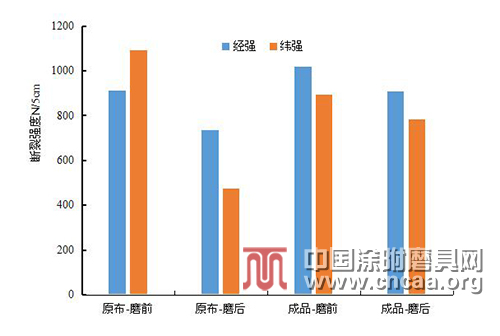

2.2磨毛处理和胶粘剂补强处理对基材力学指标的影响

图6. 磨毛对基材和成品的力学指标的影响

2.3 两胶一砂参数对磨削性能的影响

选择P240产品,在不同的两胶一砂参数条件下(砂量接近,胶量不同),进行快速平面磨削性能的对比,可以比较直观对比其差异性。

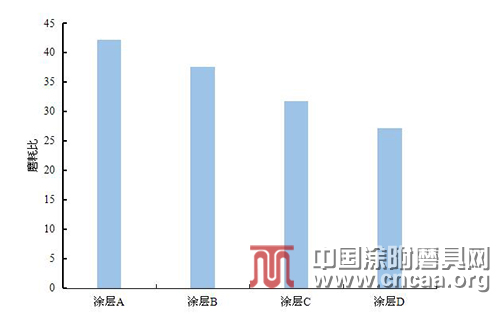

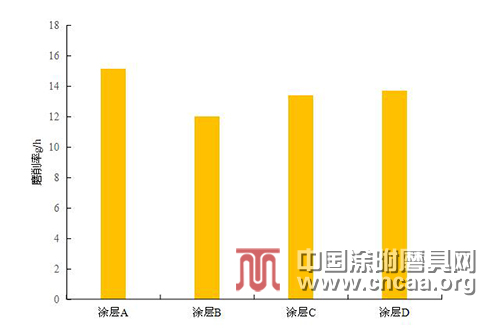

2.4 不同涂层对产品研磨性能的影响

图7.不同涂层产品的磨耗比对比

图8. 不同涂层产品的磨削效率对比

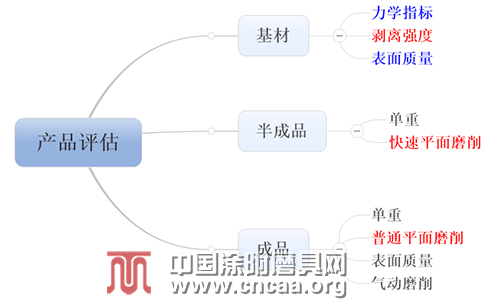

2.5产品的过程质量控制和测评

在产品生产过程中的对应环节,对有针对性的质量控制点进行对应测评:基材来料质量的测评、成品布基的剥离强度测评、生产现场单重的测评、涂层前磨削性能的控制、产品缺陷的标记、分卷环节的表面质量检验。通过对应质量控制点的有效测评实现对应生产产品的质量状态了解和分检。

图9. 产品过程质量控制点

选择两种蓝乳胶干砂涂层产品进行内在性能的对比,该两种目标产品使用的基材均为进口法国蓝乳胶纸。

通过对比可以看到:在力学指标、剥离强度指标上,本产品的数据明显高于目标纸基产品的数据,具有明显的耐破损性能;同时,在对比磨削数据中,本产品也具有较高的磨耗比和磨削率数据。从基本的数据看,本产品的主要性能优于两种目标产品。

3总结

(1)使用150#以细砂带对基材进行磨毛、使用胶粘剂D对基材进行处理、基材处理温度在100-170℃内合理控制、底胶使用酚醛树脂1等措施,可以有效提高制品的剥离强度;

(2)通过使用合理的胶粘剂对基材进行处理,可以有效实现力学补强,实现经纬强度要求;

(3)通过合适的两胶一砂参数和使用油性涂层A,可以获得较好的磨削性能;

(4)与进口乳胶纸产品相比,具有较好的力学指标、剥离强度和耐破损性能。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号