■ 贺毅、张国军/文

重庆三磨海达磨床有限公司

重庆市材料表面精密加工及成套装备工程技术研究中心

引言

作为一种新型的复合材料,TiAl基合金与钛合金、镍基高温合金相比具有密度小、强度高、高温抗蠕变性能强、抗氧化性强等优点,因此其在军用高性能航空发动机、涡扇发动机、换热器单元等领域都存在巨大的应用潜能。TiAl基合金已经成为国内外学者热衷的研究对象。砂带磨削作为新型的加工工艺技术,具有磨削温度低、加工效率高、功耗低的特点,能够进行磨削、研磨、抛光等加工,享有“冷态加工”的美誉。

重庆大学黄云等运用砂带磨削方法已有效地解决了航空发动机整体叶盘及叶片加工精度的难题。因此,砂带磨削成为一种有前景的TiAl基合金加工工艺技术。本文针对TiAl基合金平板磨削过程中存在的问题,开展了一系列性能试验研究。通过材料去除率、表面粗糙度、磨粒磨损及表面形貌对TiAl基合金砂带磨削可行性进行分析研究,为优化TiAl基合金加工质量和成本提供新的思路和方法。

1、实验的条件和方法

1.1工件材料

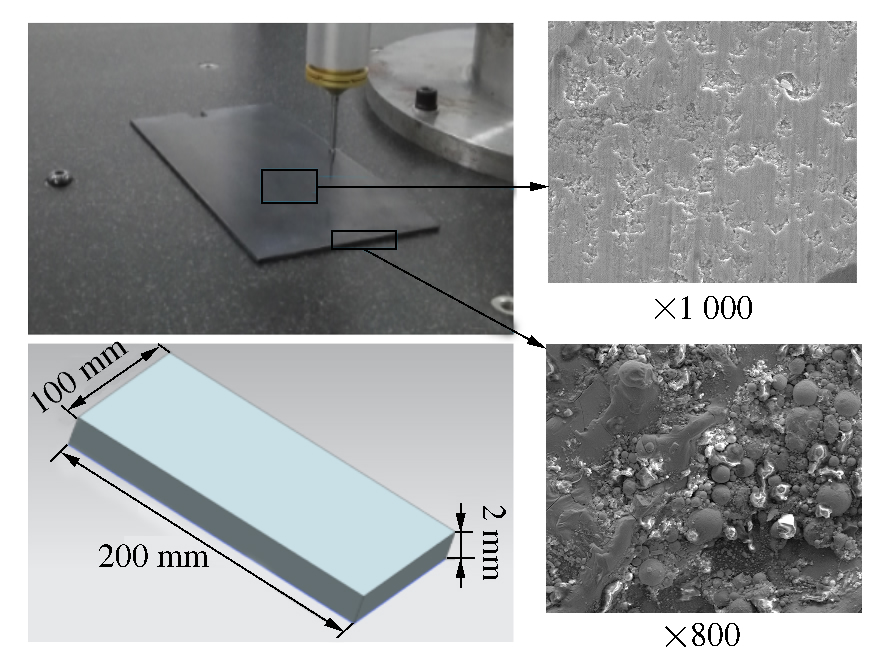

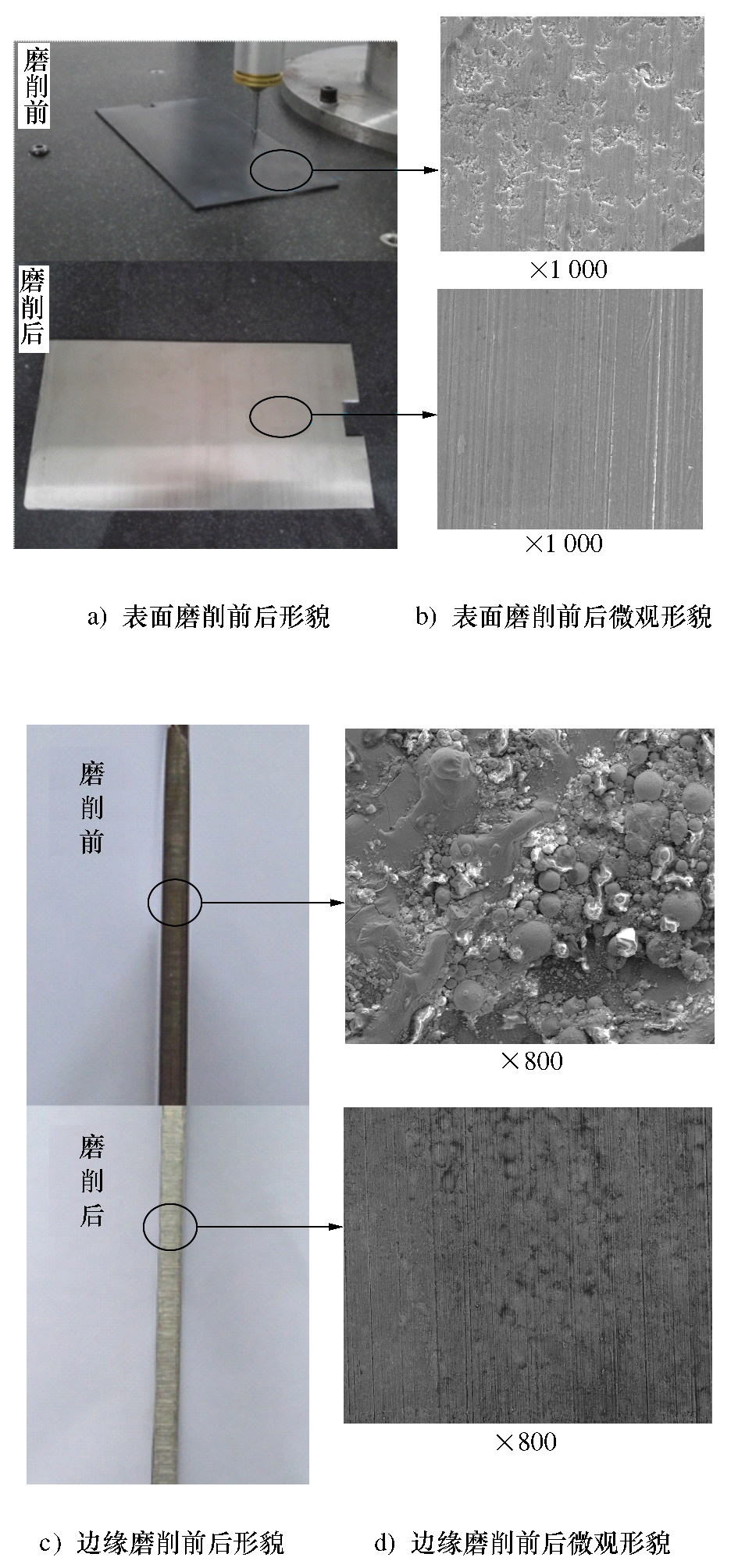

本试验所采用的工件材料为TiAl基合金,其具体组成成分为Ti-44Al-6Nb-0.3C,试件尺寸为200mm×100mm×2mm。TiAl基合金表面及边缘微观形貌如图1所示。

图 1 TiAl基合金试件

从图1中可以看出TiAl基合金表面及边缘存在大量的缺陷,需要对其进行精密加工,以获得较好的表面质量。表1所示为TiAl基合金与Ti-6Al-4V钛合金性能参数的比较,可以明显看出,TiAl基合金的塑性低、断裂韧性差,导致其加工性能较差。

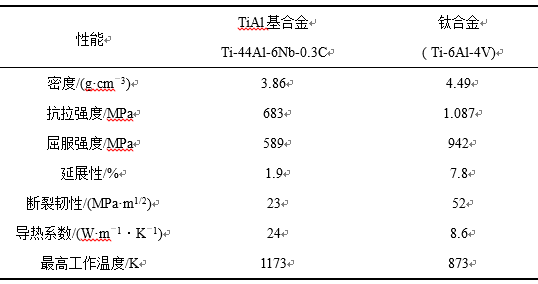

表 1 TiAl 基合金与钛合金性能参数比较

1.2磨具材料

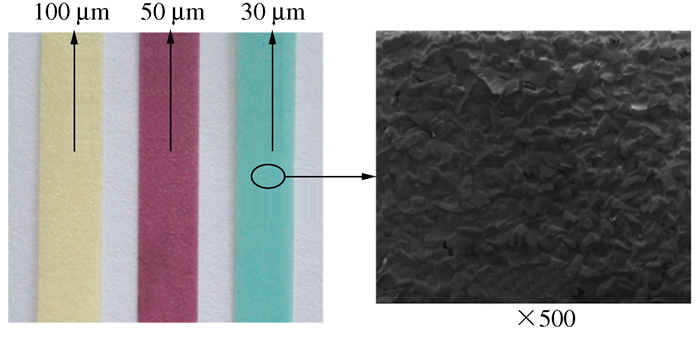

本试验所采用的磨具材料为EW50氧化铝砂带,其尺寸规格为2450 mm×5 mm。如图2所示,砂带磨料粒度为30μm、50μm、100μm,分别对应绿色砂带、红色砂带、黄色砂带。由于该砂带为实心磨粒团堆积磨料砂带,在磨削过程中具有自锐性,其磨削性能及寿命较好,材料磨削去除量均匀。

图2 EW50 砂带实物及微观形貌图

1.3实验装置和方法

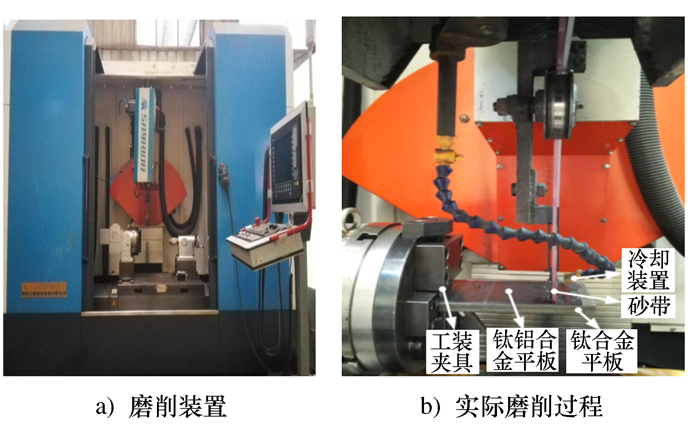

如图 3a所示为本试验的磨削装置,通过控制该机床第七轴( N 轴) 在垂直于工件表面方向进给运动,可以精确控制磨削压力,对TiAl基合金进行精密磨削加工。图 3b为实际磨削过程图,由于TiAl基合金平板较薄,其在磨削过程中容易发生弯曲变形。为了提高工件系统的刚度、减小工件的加工变形,试验中采用专用夹具将较厚的钛合金平板与钛铝基合金平板装夹在一起。

图 3 砂带磨削装置及磨削过程图

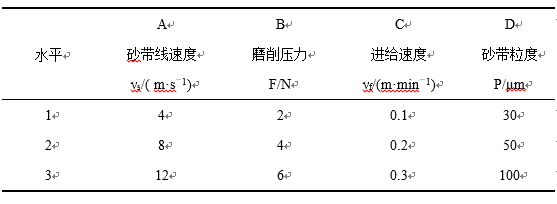

磨削压力是控制TiAl基合金砂带磨削材料去除率的重要因素,因此本试验采用正交试验方法对TiAl基合金试件进行砂带磨削性能研究,磨削方式为湿磨。参考本课题组磨削钛合金整体叶盘及叶片的磨削工艺参数,确定正交试验因素如表 2 所示。

表 2 钛铝合金正交试验因素表

2实验结果与分析

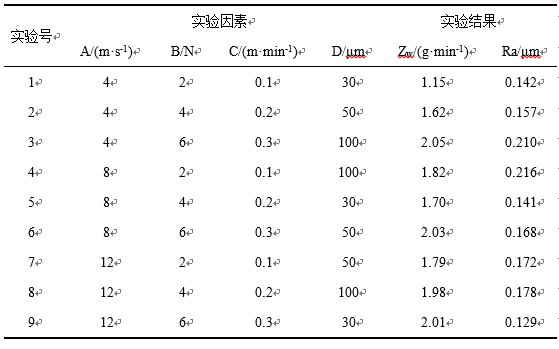

本试验主要对钛铝基合金砂带磨削表面完整性进行研究,分别对材料去除率、表面粗糙度、磨粒磨损以及表面形貌进行了详细的分析研究。表3为TiAl基合金试件的正交试验结果,采用工件磨削后的表面粗糙度与材料去除率作为试验指标进行评价分析。

表 3 砂带磨削TiAl基合金的正交试验结果

2.1材料去除率

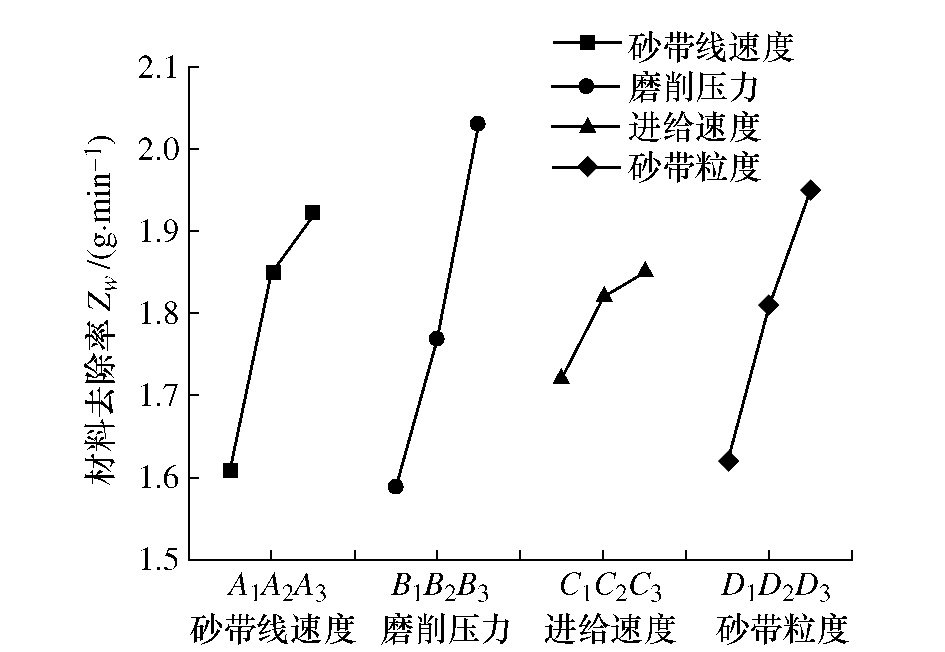

材料去除率是评价TiAl基合金砂带磨削加工的一个基本评价参数。图4所示为TiAl基合金材料去除率正交试验极差分析结果。结果显示,在当前磨削参数下,各因素对材料去除率的影响程度依次为磨削压力、砂带粒度、砂带线速度和进给速度。材料去除率的优化水平组合为A 3 B 3 C 3 D 3。

随着磨削压力的增大,接触轮变形增加,单位时间内参与磨削的有效磨粒数量和磨削面积增大,磨粒的有效切削深度增加,材料去除率呈线性增加。但由于接触轮变形的限制,磨削压力过大并不能提高材料的去除率; 相反,它会导致砂带磨损而降低材料去除率。因此,合理控制磨削压力对于提高砂带磨削效率和使用寿命具有重要意义。

图 4 TiAl 基合金材料去除率正交试验极差分析

随着砂带线速度的增加单位时间参与磨削的磨粒数增加,加之钝化的磨粒在高速条件下也能产生磨削,因此材料去除率快速增加。随着进给速度的增加单位时间内磨削区域面积增加,材料去除率增加。随着砂带线速度和进给速度的继续增大,工件表面对砂带的冲击频率增大,从而导致砂带磨粒实际磨削深度减小,因此材料去除率在砂带线速度较大时增加缓慢。

随着砂带粒度的不断增大,单位时间内每颗磨粒的切削深度和切削能力都增加,因此材料的去除率增加。材料去除率和磨粒磨损最终将保持动态平衡,即材料去除率越高,损耗的能量越大,砂带磨损率越大。

2.2表面粗糙度

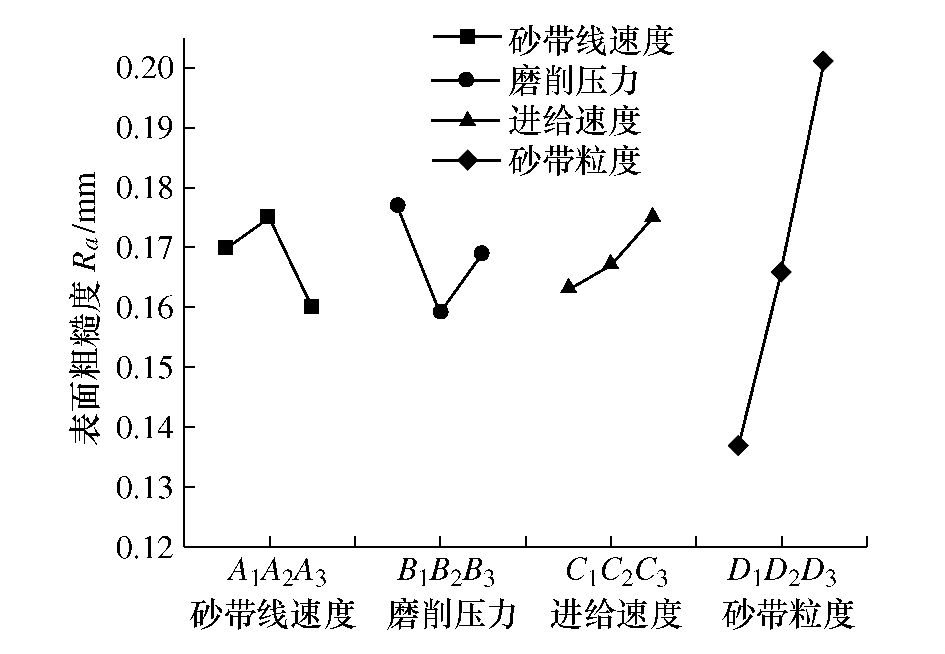

图5是TiAl基合金表面粗糙度正交试验极差分析结果。结果显示,各因素对表面粗糙度的影响程度依次为砂带粒度、磨削压力、砂带线速度、进给速度。表面粗糙度的最优水平组合为A 3 B 2 C 1 D 1 。随着砂带线速度的增加,磨削温度升高,砂带磨损导致表面质量下降,表面粗糙度增大。随着砂带线速度的继续提高,单颗磨粒与工件的接触时间缩短,单颗磨粒切削深度变小,由于磨粒耕犁而产生的热塑性变形抑制了工件表面的隆起高度。因此,随着带线速度的增加工件表面粗糙度呈先增加后降低的趋势。

图 5 TiAl 基合金表面粗糙度正交试验极差分析

在一定范围内,参与磨削的磨粒数随磨削压力的增加而增加,磨粒数的增加使得工件磨削量变得均匀,因此表面粗糙度值减小。但过高的磨削压力会加速磨粒的磨损,直接导致表面质量下降。因此表面粗糙度之随着磨削压力的增加呈先减小后增加。由图 5 可知,工件加工表面的粗糙度与工件进给速度和砂带粒度成正比,后者对粗糙度的影响更大。随着砂带粒度不断增加,磨削产生的划痕和隆起会变大,表面粗糙度值变大。

2.3表面形貌

随着磨削加工工艺参数的变化,工件表面形貌也会随之发生变化,磨削参数和磨削环境的变化都会对工件表面形貌的形成造成一定的影响。图6为TiAl基合金平板在最优工艺参数条件(VS=12 m/s,FN= 6N,VW=0.2m/min,P=50μm)下磨削加工前后的表面形貌图。

图 6 TiAl基合金试件磨削前后表面微观形貌

从图6a可看出,TiAl基合金平板磨削后的表面光滑、表面质量改善,几乎无缺陷,从图6b微观形貌可以看出磨削后磨痕均匀、形貌规则。TiAl基合金已加工表面平均粗糙度值为0.2μm,与原始表面相比降低了近4倍。TiAl基合金平板的侧面形貌如图6c所示,可以明显看出,经过砂带磨削后表面质量明显提升,表面金属光泽清晰,从图中可以看到较为清晰的层状结构。从图6d可以看出,与磨削前轮廓的微观形貌相比较,磨削后微观形貌得到了显著改善,从抛光后的表面可以明显看出该材料的加强基(碳纤维)。

虽然表面形貌只能反映表面几何形状和表面特征,但它对航空航天部件的耐磨性、耐腐蚀性和疲劳寿命有重要的影响。

3 结论

1)提出采用柔性砂带磨削工艺对TiAl基合金进行加工,克服加工性能差的特点。通过材料去除率、表面粗糙度以及表面形貌对其砂带磨削可行性进行了分析。

2)实验结果表明,砂带线速度、磨削压力、进给速度和砂带粒度对TiAl基合金材料去除率与表面粗糙度的影响程度并不相同。

3)本研究为TiAl基合金的精密加工提供了新的思路,为其用于制造航空航天高性能零部件有一定指导意义。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号