研磨是精密和超精密零件精加工的主要方法之一。研磨加工可使零件获得极高的尺寸精度、几何形状和位置精度以及最高的表面粗糙度等级以及提高的配合精度。

陶瓷辊的磨削、抛光工艺类似于金相试块的研磨,后一道工序要尽量把前一道工序的痕迹消除,以便得到接近原始状态的陶瓷层组织,而不是存在大量加工痕迹的缺陷组织。否则,产品寿命将大大降低。

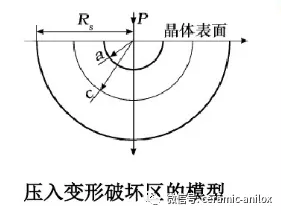

上图所示由压入所引起的变形破坏范围模型,图中a为压痕半径,Rs为表面裂纹长度,C为弹性变形范围边界,根据这一模型,就可以解释磨削过程中不仅有带裂纹的研磨痕,而且还掺杂一些由塑性变形引起的磨痕。

开始阶段,因砂轮磨粒锋利,微切削作用强,零件表面的几何形状误差和粗糙度较快得以纠正。随着磨削时间延长,磨粒钝化,微切削作用下降,不仅加工精度不能提高,反而因热量增加质量下降。

所以,粗磨时选用较粗的磨粒、较高的压力和较低的速度进行磨削,以期较快地消除几何形状误差和切去较多的加工余量;精磨时选用较细的磨粒、较小的压力和较快的速度进行磨削,以获得精确的形状、尺寸和最高的粗糙度等级。

磨削和抛光的过程中都有局部的高温、高压产生,因此冷却是必不可少的。

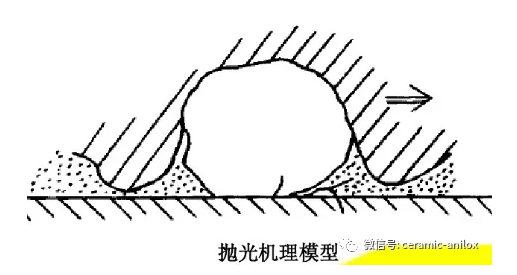

抛光同属精密研磨,但比磨削可以获得更高的表面精度。抛光是 以磨粒的微小塑性切削生成切屑为主体而进行的。高精度磨抛对环境的洁净度要求较高,否则,随机出现的灰尘、沙粒、有机物粉粒、各类液滴等等都可能大大延长加工时间,增加加工难度,降低最终的表面质量。

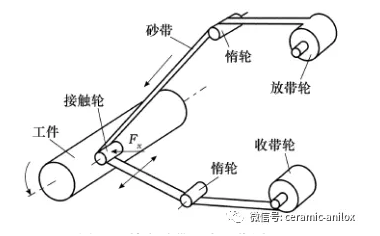

抛光方式大概有15种,不同于金属或合金辊的离心盘或往复式表面研磨,陶瓷辊行业普遍采用的是下面这种精密钻石砂带研磨抛光:

钻石研磨抛光以去除磨削产生的加工痕迹、提高表面光洁度为目的,应注意以下几点:

(1)这种抛光必须尽量在较轻的压力下进行。

(2)当使用钻石研磨抛光时,不仅是工作表面要求洁净,工作者的双手也必须仔细清洁。

(3)每次抛光时间不应过长,时间越短,效果越好。

(4)为获得高质量的抛光效果,容易发热的抛光方法和工具都应避免。

靠人工完成的机械抛光,抛光技术是影响抛光质量的主要原因。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号