摘要

砂带磨削技术是复杂型面零件精密成型工艺的重要组成部分。结合复杂型面的形状特点及砂带磨削的加工特性,分析了复杂型面砂带磨削的技术难点,综述了国内多轴联动砂带磨削技术、机器人砂带磨削技术及整体叶盘叶片砂带磨削技术在复杂型面精密成型中的研究应用进展,指出各技术研究发展中仍存在的问题及发展方向。

关键词:

砂带磨削、复杂型面、 精密加工、整体叶盘

随着国内外航空航天及船舶等领域的不断进步和发展,以叶片类结构件为代表的复杂型面零件得到了日益广泛的应用,其几何精度和表面质量通常直接影响整个设备的工作性能。然而复杂型面的磨抛加工却存在工艺难度大、加工效率低、精度不易保证等技术瓶颈。此类结构件的高效加工技术已越来越引起国内外相关制造企业和专家学者们的重视。砂带磨削作为一种新型磨削技术,是砂轮磨削之后的另一个分支,具有磨削效率高、磨削抗力小、磨削温度低等特点,并且几乎能用于加工所有的工程材料,在先进制造领域有“万能磨削”、“冷态磨削”之称,近年来被大量应用于复杂型面零件的精密磨抛。

1.复杂型面砂带磨削的技术难点

目前,砂带磨削技术已广泛应用于各类复杂型面零件的精密加工,并发挥了其加工表面质量好、尺寸精度高、材料去除率高等优势。然而,由于此类型面形状的复杂性和砂带磨削机理的固有缺陷,复杂型面的砂带磨削仍存在以下技术难点:

(1) 工艺编制难度大。在复杂型面的主流加工工艺中,砂带磨削属于精密磨削,而半精密加工通常则由铣削工艺完成。由于型面形状复杂、部分区域的曲率半径很小,且铣削过程中刀具与工件之间的切削力较大,切削温度较高,因此易出现半精密铣削后型面变形严重、各区域残留高度不一致,进而导致后续砂带磨削工艺编制的难度大大增加,最终成型尺寸精度难以保证。

(2) 磨削压力不易控制。在复杂型面磨抛过程中,须保证砂带与工件之间的局部贴合。由于砂带磨削系统中,接触轮刚性较差,因而与铣削、车削加工不同,砂带磨削属于柔性加工方式。在磨削力的作用下,接触轮易产生较大的弹性变形,导致工件与砂带之间的接触区域和磨削压力发生变化,进而导致两者之间不能正常贴合,降低了加工效率和加工精度。

(3) 精度和表面质量一致性难以保证。近年来,整体叶盘、整体螺旋桨分别在航空发动机、船用发动机中占有较大的比重。此类整体式结构与传统装配式结构相比,采用整体加工工艺,避免了榫头和榫槽的加工及装配,起到了降低重量、提高使用寿命和可靠性及改善发动机综合性能的作用。根据“木桶定律”,整体叶盘的工作性能和寿命取决于型面精度和表面质量最差的叶片,因此,提高型面精度和表面质量的一致性对整体叶盘的性能和寿命具有重要影响。然而,叶片型面的复杂性以及目前的加工手段使此一致性难以得到保证。

近年来,针对复杂型面砂带磨削过程中的技术难点,国内外相关企业和研究人员开展了大量研究工作,在多轴砂带磨削设备的开发、机器人砂带磨削技术以及整体叶盘叶片砂带磨削技术等方面取得了重大的进展,突破了传统复杂型面砂带磨削自由度低、磨削力不易控制等局限性,磨削质量和效率得到了很大程度的提升。

2.复杂型面砂带磨削技术

2.1多轴联动砂带磨削技术

复杂型面零件的加工特性和砂带磨头的弱刚性决定了磨削设备必须具有较高自由度和灵活性,且对砂带磨削设备的定位精度和运动精度提出了高要求。对于此类零件,多轴联动砂带磨削设备可充分发挥其可达区域广、运动灵活、定位精度高等特点,实现复杂型面的高效磨削。

20 世纪70 年代,数控砂带磨床已在国外工业发达国家普遍应用于叶片的加工,大幅提高了叶片类零件的制造质量和效率,代表企业如德国Metabo 公司、意大利C. B. Ferrari 公司及瑞士Willemin 公司等,在数控砂带磨削领域均拥有丰富的理论研究和实践经验,较早研发了多轴联动砂带磨削设备,并应用于叶片的高效高精度磨抛。由于叶片的制造工艺直接影响国家的军工制造水平,因此,国外针对叶片砂带磨削的关键技术均对外严格保密,且严格限制了相关设备的出口。我国在砂带磨削方面的起步较晚,主要集中在砂带磨削机理的基础研究,对复杂型面砂带磨削的研究仍处于探索阶段。九十年代中期,华中科技大学杨清好等对XK5040 数控铣床进行了改装,形成了我国早期的五轴联动砂带磨削设备。然而,对于形状复杂的曲面零件,五轴联动砂带磨削设备仍存在灵活性不足的问题,难以满足叶片的高质量加工要求。

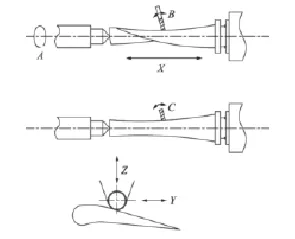

国内最早的六轴联动砂带磨床是由北京胜为弘技数控装备有限公司、华中数控股份有限公司和东方汽轮机有限公司联合研制的TX-6 数控砂带磨床,该设备可应用于以叶片为代表的复杂型面零件的磨削抛光,打破了之前采用的五轴联动控制方法的局限性。TX-6 数控砂带磨床采用了高性能机床主机和六轴联动双矢量控制技术,实现不锈钢叶片60% 以上的磨削表面粗糙度达到Ra < 0. 2 μm,该磨床价格约为同类进口磨床的50%,大幅降低了制造成本。重庆大学黄智等研制了原理如图1 所示的六轴联动砂带磨削机床,配备了双摆动砂带磨头,叶片只需一次装夹即可实现内、外型面的粗磨和精磨两道工序,提高了加工效率。扬州大学姚召华等对六轴砂带磨削机床关键结构件的力学性能和结构参数进行了优化。江南大学苏高峰等通过比较叶片型线在图纸上的基准面及由三坐标仪所测得的测量面,得出叶片型线在各点的误差值,即砂带磨削加工余量,精确计算出各点法向磨削力,进而实现砂带磨削过程中法向磨削力的实时精确控制。

图一 六轴砂带磨削原理

磨具的路径规划和自适应控制是多轴联动砂带磨削的难点。针对复杂型面零件编程时,首先应根据零件形状计算刀位点坐标和矢量坐标,生成刀具轨迹文件,进而经过后处理算法计算生成砂带磨床的执行程序。因此,刀位点坐标和矢量坐标的精确计算对机床的加工精度具有重要影响。苏高峰等在UG 环境下开发了叶片砂带磨削的前处理模块,在省略叶片型面拟合过程的同时,可精确计算刀位点数据并进行叶片加工仿真,提高了编程效率和加工精度。重庆大学张岳对基于航空发动机叶片七轴联动数控砂带磨削的自动编程技术开展了系统的研究,在进行了刀具路径规划和各刀位点磨削参数计算的基础上,开发了完整的叶片专用自动编程系统,具有较高的实际应用价值。张明德等优化了磨具进入叶根圆角难加工区域的位姿形态,一定程度上提升了磨具的可达磨削区域,并实现了对叶片表面磨削压力的有效控制,避免了刚性冲击和砂带打滑现象。Guijian Xiao 等提出了一种针对叶片进排气边缘的等效自适应砂带磨削( ESBG) 方法,在等效砂带磨削控制方程的基础上,引入力自适应算法,实验证明,该方法具有更高的尺寸精度,叶片边缘的尺寸精度可达到0. 058 mm,表面粗糙度Ra≤0.25um,大部分轮廓形状误差≤±0. 05 mm。

2. 2 机器人砂带磨削技术

复杂型面零件的传统磨削加工方式主要有手工磨削和数控机床磨削。其中,手工磨削的加工效率低、型面精度和表面质量难以保证、产品一致性较差,已无法满足复杂型面零件大批量生产现状的要求。专用数控磨床的研发成本较高、编程难度大、灵活性较差,因此存在一定的局限性。近年来,工业机器人技术由于其灵活性好、易于控制、通用性强且成本低等优点,在机械制造领域得到了广泛的应用,特别在复杂型面零件精密加工中具有明显的优势。国内外研究人员对机器人砂带磨削技术开展研究,并应用于叶片类复杂型

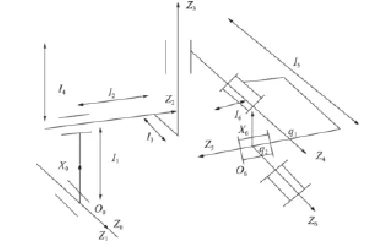

面零件的精密磨削,取得了良好的加工效果。磨削机器人大多采用3P3R 构型,即包括3 个移动关节和3 个转动关节,其原理如图2 所示。机器人砂带磨削系统按照夹持方式分为工具主动型和工件主动型两种形式,其中,工件主动型结构具有优良的可拓展性和可优化性,在小型工件的磨削中已逐步取代工具主动的磨削方式。王东署等采用工具主动型的磨削方式,将砂带磨头安装到五自由度机器人末端,对复杂型面工件进行打磨。Huang 等则YamahaZ机器人用于航空发动机叶片的砂带磨削修复,叶片由工业机器人夹持以实现多自由度的运动。

图二 3P3R构型原理图

提高加工精度的首要途径。北京航空航天大学机器人研究所张令等根据复杂型面磨削任务的要求,提出了被夹持工件与砂带磨削设备的相对位置及装夹姿态的优化方案,并验证其有效性。陈巍等将三维点云匹配技术用于叶片机器人砂带磨削中,通过三维激光扫描获取叶片上的离散点云,并设计算法实现了工件坐标系的获取和工件装夹误差的校正,试验结果表明,该方法磨削后的叶片型面精度可达± 0.25 mm 以内,粗糙度可达Ra=0.5um。Wei Wang 等通过建立机器人磨削系统的局部应力模型和局部材料去除模型预测磨削深度,并采用模拟和路径磨削试验加以验证,当磨削深度约为0. 3 mm 时,预测误差小于3. 1%。Junde Qi 等建立了针对整个磨削系统的精度校准模型,并提出了一种误差补偿方法,使砂带磨削机器人的绝对定位精度平均值从1. 186 mm 减小到0. 154 mm,磨削力也稳定在20 N 左右,系统精度得到有效改善。

机器人的灵活工作空间决定了砂带磨削设备对复杂型面的加工能力。对于复杂型面零件,工件表面上每个加工点的法线方向都应与法向磨削力方向精确重合,且加工区域砂带的速度方向应与磨削路径方向一致。王伟等将机器人的灵活磨削空间求解转化为多维非线性优化问题,并引入模拟退火算法进行仿真,计算求解最大灵活磨削空间的几何形状和体积,提供了根据机器人结构求解其工作空间的数学模型。

机器人砂带磨削系统不仅应具备高定位精度和足够的灵活工作空间,还应具有较高的结构刚度。由于砂带磨削设备和通用机械手臂的弱刚性,机器人砂带磨削技术仍存在由于结构刚度差导致加工精度不足的问题。因此,提升机器人砂带磨削精度必须保证磨削系统自身的接触刚度和稳定性。

2. 3 整体叶盘叶片砂带磨削技术

传统的航空发动机叶盘采用榫槽装配连接,航空发动机的工作环境对榫头和榫槽的加工质量和装配精度提出了极高的要求。整体叶盘是新一代航空发动机中提高其推重比的一项重要成果,也是新一代先进航空发动机实现结构创新和技术跨越的核心关键零部件。与传统装配式结构相比,整体叶盘降低了发动机重量,提高了其使用寿命和可靠性,大大改善了航空发动机的综合性能。

图三 航空发动机整体叶盘

目前,整体叶盘的主流加工方式是先通过铣削进行叶片成型,再进行表面磨削抛光。表面磨抛的主要目的在于去除铣削后整体叶盘表面残留的加工痕迹,并改善由于铣削力过大和温度过高引起的叶片变形和表面质量恶化。国内仍大量采用人工磨抛的方式进行整体叶盘的精加工,此方法劳动强度大、效率低,叶片型面尺寸精度和表面质量不能得到保证,且加工质量不稳定,严重影响航空发动机的整体性能。近年来,已有不少学者和研究机构对整体叶盘的砂带磨削技术展开深入研究,取得了理想的效果。

重庆大学黄云等基于多轴联动数控砂带磨削技术,提出了一种适用于航空发动机整体叶盘叶片内、外弧面精密加工的砂带磨床。该设备采用六轴联动构型,实现了磨头进给方向、磨头转角方向及工件转动方向的灵活调整,使砂带磨头能够深入到叶片间狭小间隙内,避免了叶片与磨头之间的干涉现象。

在此基础上,刘召洋研究了叶盘叶片型面的砂带磨削轨迹规划技术,结合机床的运动学模型,进行了砂带磨削的路径优化和空间轴系分析。程荣凯提出了一种近似压磨板式砂带磨削与柔性指装磨具磨削相结合的加工工艺,并结合多轴联动数控磨床和辅助夹持机构,可用于磨削整体叶盘的整个型面,包括叶片进排气边、根部转角及内外弧面等。Xiao GJ 等提出了一种定载荷自适应砂带磨削加工方法,用于弱刚性整体叶盘叶片的磨削加工。

针对整体叶盘各叶片型面精度和表面粗糙度的一致性问题,肖贵坚等提出了一种新型开式砂带磨削技术,该方法实现了砂带的自锐式磨削及周期自动更新,减少了换带和重复装夹次数,使得在保持高效去除材料同时,保证了各叶片的型线精度和表面质量在同一截面或同一区域一致,该方法磨削后,表面粗糙度<0.25um,型面尺寸精度< 0.05mm。在此基础上,刘智武等进一步提出了整体叶盘型面压力自适应砂带磨削技术,并与重庆大学联合研发了整体叶盘全型面数控砂带磨削试验设备,保证在一次装夹的情况下完成整体叶盘全型面的精密磨削,有效避免了由于工件重复装夹引起的误差,进一步提升了整体叶盘型面精度的一致性。

目前,国内整体叶盘的砂带磨抛表面粗糙度已达到0.2~0.3um,叶片的型面精度<0.05mm,磨抛效率2~4天/个(人工抛光整体叶盘效率为20~30天/个) 。在航空发动机关键零部件的精密磨抛领域,砂带磨削技术具有显著的优势,目前已可实现整体叶盘全型面自动化磨削抛光,借助新型开式砂带磨削技术,砂带的磨损和换带带来的精度下降问题也得到了有效的解决。

船用整体螺旋桨是各种船用发动机、汽轮机、水轮机等的核心零部件之一,其结构及加工方式与整体叶盘相似,因此同样面临加工效率低、质量不易保证等加工难题。近年来,有研究将砂带磨削应用于整体螺旋桨的精密磨抛,对实现其高效高精度磨削起到了重要作用。

3.复杂型面砂带磨削的发展趋势

3. 1 磨削设备的数控化和自动化

近年来,砂带磨削技术已和数控机床、工业机器人等先进制造技术紧密结合,并推动了一批高性能高集成化的砂带磨削设备的研制。研究表明,数控化设备在复杂型面精密加工的质量和效率上具有明显优势,结合高效率、高产能的自动化生产线,将是实现此类零件大批量生产的必然趋势。

3. 2 磨削工艺的智能化

随着人工智能的飞速发展及其与传统制造技术的不断结合,磨削工艺的智能化水平将逐步提高。专家系统、人工神经网络等先进理念已开始被应用到砂带磨削工艺的分析和优化当中,如磨削力的自适应控制、刀具路径优化、磨削工艺参数的仿真与预测等,此类研究将对探究砂带磨削机理、提高磨削质量与效率以及提升自动化生产水平起到显著的推动作用。

3. 3 磨削过程的复合化

砂带磨削工艺的复合化就是在传统磨削工艺的基础上,结合其他改良工艺的优势部分,以进一步提高复杂型面零件的材料去除效率和表面性能,如超声波辅助振动切削、强冷辅助切削等加工方法,已在难加工零件的车削、铣削等工艺中广泛使用,并取得了良好的效果。

4.结语

综观近年来砂带磨削在复杂型面零件加工中的研究应用情况,我国在高端数控砂带磨床、机器人砂带磨削技术以及整体叶盘砂带磨削技术等方面取得了显著的成果,砂带磨削在复杂型面精加工中已经逐步代替了传统人工磨抛、铣削等加工方式,为此类零件的大批量、高质量生产奠定了基础。同时,砂带磨削技术从之前的以高校理论研究为主转型为依托制造企业的产业学术结合的发展模式,在复杂型面制造中涌现出大量具有高应用价值的研究成果,如多轴联动砂带磨削机床、叶片机器人磨削系统等,并逐步推广到制造业各个领域,实现了科研与生产相互推动、共同发展的良性循环。

然而,复杂型面砂带磨削在我国的研究应用水平与国外相比仍有差距,主要体现为市场份额低、高质量机床比例小等方面,若要满足日渐提升的制造业需求,相关从业人员仍须在以下方面作出努力: (1)深入研究砂带磨削材料去除机理,完善磨削工艺的基础理论研究工作。(2)充分结合高端机床制造、工业机器人及自动控制等领域的最新研究成果,进而改善砂带磨削设备工作性能。(3)进一步促进产、学、研相结合的良性发展模式,以产业需求带动技术创新,并不断推广到航天、能源等领域复杂型面零件的余量去除和精密磨抛加工中,如机载导弹吊耳支座、舵片等难加工结构件。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号