引言

整体叶盘结构的设计是新一代航空发动机中提高其推重比的一项重要措施,使得转子部分更加简易,提升了发动机的可靠性与使用寿命、降低了飞机自身重量,改善了航空发动机的综合性能。

整体叶盘是典型的薄壁、复杂结构和难加工材料零件,由于整体叶盘流道面狭小,叶片为复杂自由曲面,叶片和轮盘又同为一个整体,其制造加工难度非常大。国际上常用的整体叶盘精密加工技术主要包括砂带抛光磨削技术、表面光饰与喷丸技术、激光冲击强化技术,磨粒流抛光技术等。表面光饰与喷丸技术能够有效的消除工件表面的内部残余应力,提高疲劳强度;磨粒流抛光可以使不同黏度的磨料通过简单运动加工复杂型面,保证抛光后工件的公差一致性。前两种方式对抛光前的工序精度要求高。激光加工的成本太高,并没有得到广泛的应用。

在国内,砂带磨削复杂自由曲面研究取得了一定的成果,开式砂带磨削可以显著提高零件的表面质量、型面精度及其一致性,随着砂带磨削许多技术难点的解决,运用新型砂带磨削方法加工整体叶盘已逐步进行推广运用,其中重庆三磨海达磨床有限公司设计制造的整体叶盘数控砂带磨削中心已经在国内某大型航空发动机公司得到工程实际应用。

1.开式砂带磨削理论基础

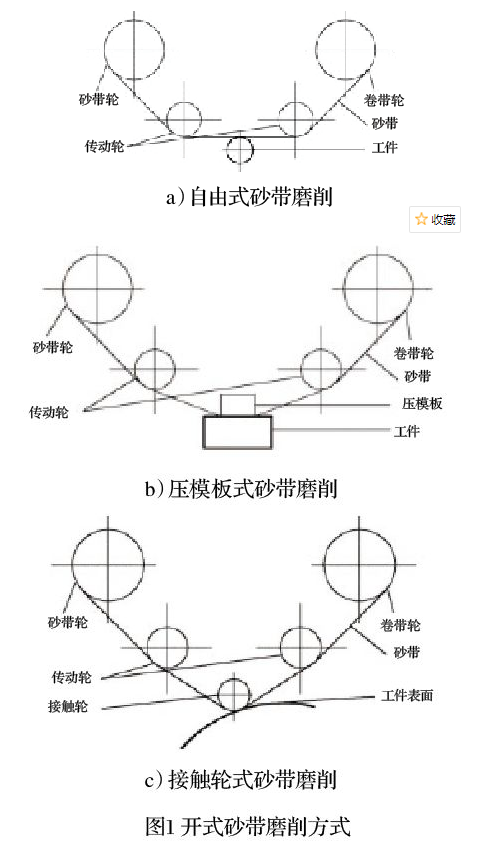

开式砂带磨削主要应用于工件的精密加工和超精密加工中,砂带使用周期长,省去了很多换带时间。开式砂带磨削可以分为压磨板式、自由式和接触轮式三种常见的基本方式,如图1所示。

①压磨板式

磨削时,砂带通过压磨板与工件接触。在磨削过程中,压磨板提供一定的压力,通过改变压力的大小,改变磨削区域面积,改善工件的表面几何精度和提高磨削效率,此方式一般应用于平面加工。

②自由式

不用其他结构支撑砂带,磨削过程中,工件与砂带直接接触,通过砂带张紧后的自身挠性对工件进行磨削。这种磨削方式的材料去除率小,抛光效果好,大多应用在形状不规则的工件,可以适应工件轮廓,完成去毛刺、抛光等工艺。

③接触轮式

接触轮式砂带磨削是指砂带通过接触轮与工件接触进行磨削,可以加工工件的平面、内孔和外圆。通过接触轮的形状和运动来实现磨削区域的改变,在一定条件下,可以根据工件形状改变接触轮的样式,完成工件复杂曲面的加工。

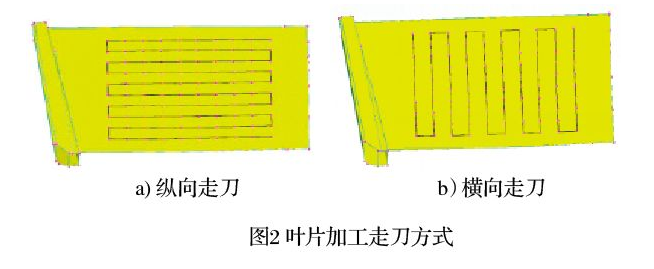

接触轮式砂带磨削在叶片的加工中已经有大量的基础研究,在单个叶片的加工中,接触轮式砂带磨削主要采用两种加工方式,即横向轨迹加工和纵向轨迹加工,如图2。横向轨迹加工时接触面积大,材料去除率高,但是叶片内外弧面容易出现过切现象,刀轨的步长较小,数控程序复杂,对机床的工作性能要求较高,加工后的叶片表面容易产生波纹,叶片进排气边缘不连续。纵向轨迹磨削的效率相对较低,但是可以有效避免叶片表面产生的波纹,砂带与叶片接触区域小,加工后表面质量高。

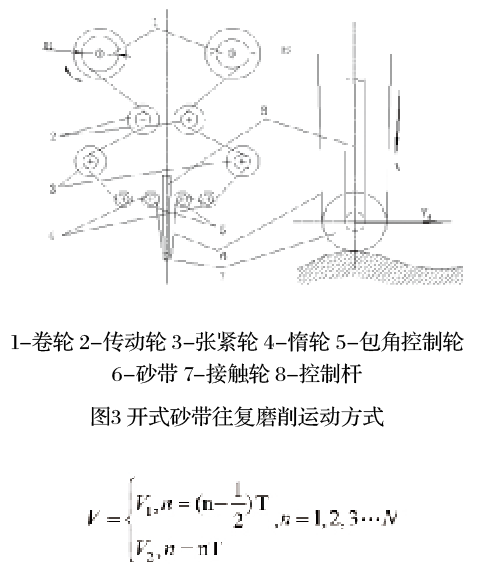

2.新型开式砂带磨削运动方式研究

开式砂带往复磨削运动方式如图3所示,砂带在收卷轮和放卷轮上的半径R是不相同的,需要控制带轮的转速n的变化保证砂带恒定的运动速度是V,磨头的进给速度是Vf,砂带做幅度为L,频率为f的周期性往复运动。假设砂带顺时针运动速度为V1,逆时针运动速度为V2。当t=nT-T/2,砂带顺时针转动V=V1,以磨粒的右侧切削工件;当t=nT时,砂带逆时针运动V=V2,以磨粒的左侧切削工件。如此往复运动N次以后,砂带收卷轮收L长度的砂带,开始新的周期性运动,其运动方式的理论计算公式如下式所示。

砂带往复磨削是以双驱动轮控制磨削运动的新型磨削方式,把研磨带卷于两个驱动轮上,通过伺服电机控制驱动轮的运动。当伺服电机控制其中一个驱动轮以收卷轮形式收带时,另外一个驱动轮以放卷轮的形式随之转动。磨削过程中,伺服电机与驱动轮要实现同步结合与分离,当收卷轮收带时,放卷轮要与伺服电机分开,只在砂带张力的作用下运动。与普通开式砂带磨削相比,砂带往复磨削技术能够更好的保证叶片型面的一致性,降低叶片的粗糙度,延长砂带的寿命,实现整体叶盘型面高效、精密磨削。

3.整体叶盘型面砂带磨削干涉研究

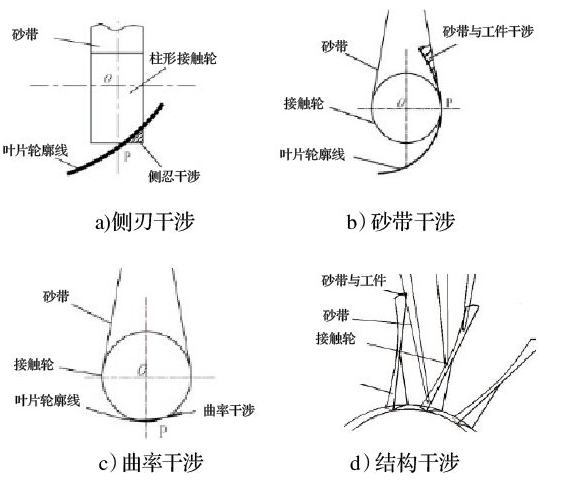

整体叶盘在加工过程中,既有结构上的限制,导致刀具很难到达加工部位的困难,也有叶片型面复杂难以保证加工后型面精度的问题。为实现整体叶盘型面高精度、高效的砂带磨削,不仅需要在机床结构上进行改进,同时针对叶片复杂空间自由曲面的特性,也要对叶片型面磨削过程中可能出现的干涉现象(如图4)进行分析。

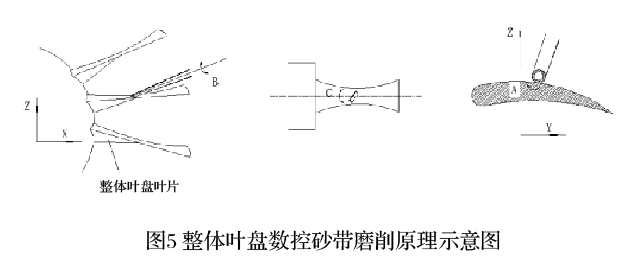

通过上述分析,整体叶盘叶片型面砂带磨削主要会产生四种干涉现象:侧刃干涉、砂带干涉、曲率干涉和结构干涉。通过叶片磨削运动分析,砂带磨床至少具备X、Z轴的两个直线运动和A、B、C轴三个转动,才能避免磨削过程中干涉的发生。整体叶盘数控砂带磨削原理如图5所示,整体叶盘装夹在XZ平面内,磨头沿叶片长度运动的水平方向为X轴,沿叶片宽度运动的水平方向为Y轴,垂直运动方向为Z轴。绕X轴旋转的A轴可以调整叶宽截面的转动角度,绕Y轴旋转的B轴可以调整深入叶片流道面的倾斜度,绕Z轴旋转的C轴可以调整叶片展开平面的磨削角度,三个旋转轴的联动可以实现接触轮在任何位置的自由调整,使得磨削过程中砂带与叶片型面的贴合,通过六轴联动可以实现整体叶盘型面的磨削加工。

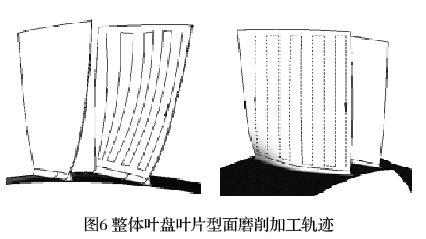

通过以上分析,开式砂带磨削整体叶盘在理论上是可行的,为了减少加工时磨头的换向次数提高加工效率,降低在磨削过程中因换向导致的系统不稳定,同时保证加工过程中型面到边缘的磨削可以平稳的过渡,选用纵向加工路径对整体叶盘进行磨削工艺试验(如图6)。

4.总结

本文对整体叶盘磨削特性与结构特性进行了分析,开展了开式砂带往复磨削理论的分析,对新型开式砂带磨削整体叶盘加工工艺的难点进行了探索,结合砂带磨削加工过程中的干涉特点,分析了整体叶盘新型开式砂带磨削加工工艺的可行性。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号