引言

为了提高钛合金加工表面的抗疲劳性和抗腐蚀性,基于预应力砂带磨削原理,进行不同预应力条件(0MPa、100MPa和200MPa)下的钛合金砂带磨削试验。通过检测、分析不同预应力条件下磨削后工件的表面完整性,获得不同预应力对工件表面残余应力、粗糙度、硬度及表面形貌的影响规律,并在砂带磨粒模型的基础上,揭示预应力砂带磨削对残余应力和表面形貌的作用机理。结果表明:在材料的弹性范围内施加预应力并进行磨削能够主动加强工件表面的残余压应力状态。随着预应力的增加,残余压应力的大小呈现逐渐递增的趋势;预应力砂带磨削对表面硬度的影响甚小,且在一定范围内不随预应力的变化而变化,采用预应力砂带磨削能够得到较好的表面形貌,但会使粗糙度有微量增加。

钛合金因具有密度小、比强度高、耐腐蚀性较强、耐热性好等优越性能,而在航空、造船、核能、医疗器械等工业中得到迅速的推广和应用。尽管如此,钛合金却是一种典型的难加工材料,在磨削加工过程中往往会造成工件表面烧伤、微裂纹,磨具磨损严重等一系列问题。

由于磨削后工件表面残余应力直接影响工件的机械、物理性能,因此常被作为工件表面质量的重要评价指标。传统的砂轮磨削加工后的工件表面往往形成的是残余拉应力,不利于提高工件的疲劳强度与耐腐蚀性能。然而,砂带磨削作为一门新兴的精密加工技术,因其磨削温度低、加工成本低、适应性强等优点,被誉为“冷态弹性磨削”,且磨削后工件表面常呈现压应力状态,尤其在高可靠性要求零件(如航空发动机叶片、发电机转轴)磨削加工中具有明显优势。

尽管砂带磨削加工后的工件表面能够形成残余压应力,但是仍然难以满足一些高性能零部件的加工要求。预应力加工是一种针对残余应力的加工方法,相关研究工作表明,采用预应力加工方法能使加工后工件表层得到残余压应力,提高工件的疲劳强度。但是关于预应力砂带磨削的研究相对较少,因此本文采用砂带磨削和预应力加工方法结合的形式,对钛合金Ti-6Al-4V(TC4)工件进行磨削工艺试验,研究不同预应力对工件表面完整性的影响。

1.预应力砂带磨削原理

砂带磨削是一种典型的弹性磨削,其加工过程十分复杂,所以导致磨削过程中产生残余应力的原因也很多。目前,多数学者认为砂带磨削后的工件表面残余应力是磨粒的机械应力引起的塑性变形、磨削热引起的热塑性变形和金相组织变化引起的体积变化综合作用的结果。其中磨粒机械作用引起的塑性变形形成残余压应力,磨削热造成热塑性变形形成残余拉应力,而金相组织变化引起的残余应力则取决于相变的类型。

预应力加工法能够通过预应力结合磨粒的机械应力改善加工后工件的表面残余应力,其原理是:磨削前对工件施加一个弹性范围内的拉应力,使其发生弹性变形,并保持该拉应力状态进行磨削。在磨削过程中,工件表层因磨粒的机械应力发生塑性变形而被切除,使得产生弹性变形的拉应力得到释放,而里层工件仍然处于弹性拉伸状态。磨削后,撤除所施加的预应力,工件里层随着预应力的撤除产生弹性收缩,进而在加工表面产生残余压应力,从而提高工件的疲劳强度与耐腐蚀性。由于加工后产生的残余压应力是由工件里层的收缩量所决定的,因此可以通过调整预应力的大小来控制里层的收缩量,进而达到对工件表面残余应力的控制。

2. 试验条件和方法

2.1 试验材料

试验材料选用Ti-6Al-4V(TC4)合金,尺寸为Φ10×90mm;试件化学成分和力学性能分别如表1和表2所示。

2.2 试验装置

本试验在课题组自行研制的2M5005型恒压力外圆砂带磨床上进行,如图1所示,机床由砂带磨头、驱动装置、工装、电气控制系统等部分构成。

试验使用荷兰PANaltical公司制造的Empyrean X射线衍射仪分析工件的表面残余应力;工件表面粗糙度采用TR200接触式表面粗糙度仪测量;硬度测量仪器为600-MRA·L型洛氏硬度计;利用扫描电子显微镜检测工件的表面形貌特征。

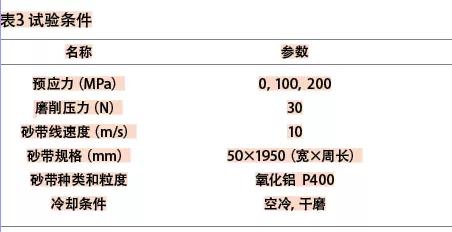

2.3 试验条件

本文采用顺磨方式进行不同预应力条件下的钛合金砂带磨削试验,具体试验条件如表3所示。

图2所示为预应力砂带磨削试验装置,试验通过自制夹具将TC4棒料试件固定,采用扭矩扳手扭动施力螺母对工件进行预应力的加载,预应力的值一般不超过工件材料屈服应力σs的60 %。每次试验重复5次,对测试结果取平均值,以减小试验误差。

3.试验结果及分析

3.1 残余应力

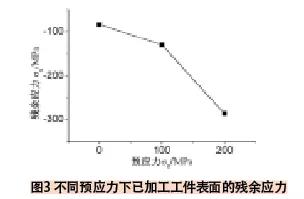

图3为施加不同预应力条件下测得的工件表面残余应力值。可以看出,随着所施加的预应力值的增大,工件表面的残余压应力也随之增大。

当预应力的值为0MPa时,工件表面呈现残余压应力状态。这是由于砂带磨削时磨粒负前角大、后角小以及具有冷态弹性磨削的特点,使得磨粒对其两侧金属产生很强的挤压作用,而磨削热产生的残余拉应力较小,因此导致工件表面形成残余压应力状态。

当预应力增加到100MPa时,因为预应力使得工件发生了弹性变形,在磨削过程中,表层工件被切除,预应力对其的作用得到释放,而里层发生的弹性变形仍旧存在;然后卸除所施加的预应力,里层受到的拉伸变形恢复,呈现收缩状态,同时由于受到表层制约,于是在工件表面形成残余压应力;此外,砂带磨削本身也会使工件表面产生的残余压应力,因此造成工件表面的残余压应力增大。

而当预应力增加到200MPa时,工件表面的残余压应力增加更为显著。这是因为随着预应力的增大,工件里层的弹性变形也随之增大,预应力撤除后,恢复收缩的效果也更加明显,从而导致磨削表面产生的残余压应力更加突出。

从整个残余应力的变化梯度来看,预应力从0MPa增加至100MPa时,残余应力的增加幅度较小;而当预应力从100MPa增加至200MPa时,残余应力有了明显的增大。这是由于当施加的预应力为100MPa时,撤除预应力后里层的收缩量不足以引起明显的残余应力变化。

3.2 表面粗糙度

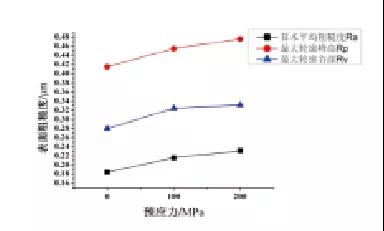

表面粗糙度是评价精密加工表面质量指标的重要参数,粗糙度值的大小直接影响零件的工作精度、配合性能、接触刚度、耐磨性、耐腐蚀性等。这些性能对于在航空航天领域中广泛应用的钛合金来说影响更加突出,因此必须注重对表面粗糙度的控制。

预应力与表面粗糙度的关系如图4所示。由图4可知,对比预应力为0MPa时的工件粗糙度,在预应力为100MPa,200MPa的方案下,得到的表面粗糙度都有所增加,且表面粗糙度随着预应力的增大而增加。其主要原因是卸载预应力后,钛合金工件因弹性恢复而在轴向上收缩,引起部分表面沟痕下沉,隆起部分凸起,造成谷深和峰高增大,从而使粗糙度增加;并且所施加的预应力越大,弹性收缩作用越强,工件表面谷深和峰高越大。

3.3 表面硬度

磨削过程中,磨削热和磨削力通常会使工件表面发生塑性应变进而产生加工硬化。表4是不同预应力下已加工工件的表面硬度,结果表明:在不同预应力条件下,工件表面都产生了加工硬化现象;通过和预应力为0MPa的方案相比,加有预应力使工件表面硬度有微量增加,但预应力的增加没有扩大这一趋势,这表示预应力砂带磨削方法对加工硬化的影响很小。

3.4 表面形貌

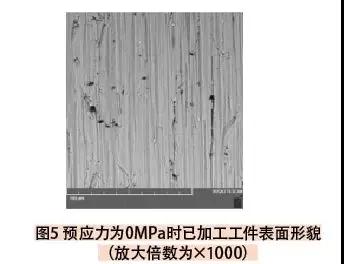

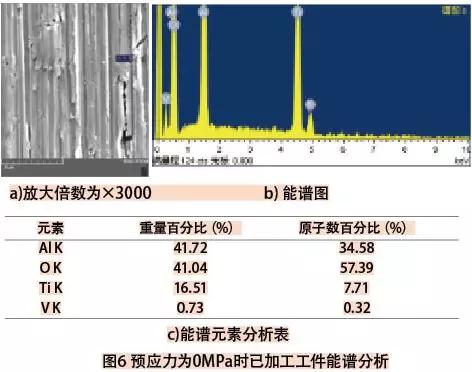

为了研究不同预应力下所得到的磨削表面形貌,对钛合金工件的磨削表面进行扫描电子显微镜观察,其中图5是预应力为0MPa时的工件表面形貌,可以看出,当预应力为0MPa时,工件表面出现了许多凹坑和裂纹,并伴随有少量的黏附物存在;将工件表面放大3000倍观察其表面黏附物并进行能谱分析如图6所示,可以看到,该黏附物的主要成分为铝元素和氧元素,并含有微量的钛元素和钒元素。从原子数百分比可知,该黏附物为Al2O3,是磨粒的主要成分。这是由于在磨削过程中,钛合金不断地黏附在砂带表面,造成磨粒容屑空间堵塞,磨粒不再保持原来本身的形态,磨削力增大,使磨粒破碎并覆盖在工件表面,同时磨削后的深度也相应地发生了不同程度的变化,进而导致使磨削后的工件表面出现了较多的缺陷。

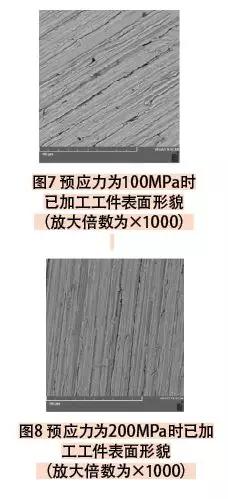

当预应力增大到100MPa和200MPa时,由图7、图8可以看出:与图5相比,磨削后的工件的表面缺陷明显减少,磨削纹路比较清晰、规整,但存在较明显的沟痕并且磨痕两侧出现轻微的波纹状隆起,主要原因是工件表面受到预应力的作用,在被切除瞬间会因为弹性收缩而向着施加预应力的方向回弹,磨粒在切削过程中受到的阻力减小,因而使得砂带与钛合金发生黏附作用的情况减少;同时在卸掉预应力后引起工件收缩,产生了轻微的波纹状褶皱。

4.总结

本文提出了预应力砂带磨削方法,与普通的砂带磨削相比,预应力砂带磨削能够在其基础上得到更为显著的残余压应力;在材料的弹性范围内,磨削前所施加的预应力越大,最后得到的工件表面残余压应力越大;采用预应力砂带磨削方法能使工件表面硬度有微量增加,但影响很小,并且在一定范围内,不会随着预应力的增大而增加;预应力砂带磨削最终得到的工件表面形貌良好,磨削纹路较为清晰、规整,但表面粗糙度有略微增大。

费亚、何水/文 重庆三磨海达磨床有限公司 重庆市材料表面精密加工及成套装备工程技术研究中心

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号