摘要 颗粒形状是颗粒物料的重要特性之一,它影响着颗粒的比表面积、颗粒强度、堆积密度等性能。颗粒不同形状的形成,与物料本身的性质有关。在磨料生产检验实践中发现,颗粒形状在粒度产品中的分...

颗粒形状是颗粒物料的重要特性之一,它影响着颗粒的比表面积、颗粒强度、堆积密度等性能。颗粒不同形状的形成,与物料本身的性质有关。在磨料生产检验实践中发现,颗粒形状在粒度产品中的分布,同颗粒大小的分布并不同步。本文仅从一些试验数据说明颗粒形状分布的情况,并从筛分的角度谈一点形成这种现象的可能原因。

磨料制造过程是用冶炼法制得成分和物理性能符合要求的块状磨料,经多级破碎和磨碎制成颗粒,再经化学处理和磁选除去杂质,最后经筛分制成一个个可以满足磨加工需要的产品粒度。

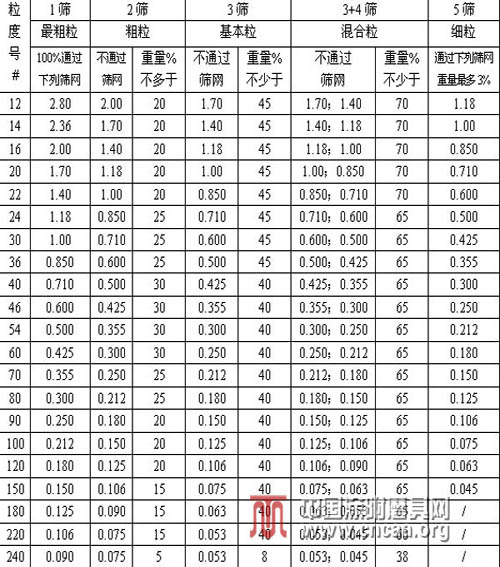

目前我国生产的磨料一般都从2μm至45μm,按照1.18的分级比,共筛分出21个粒度产品(F磨料)。每个粒度产品都要符合标准规定的粒度分布,其标准要求见表1。

表1

表1是对颗粒大小分布的要求,通过试验筛筛分来评价的,表中列出的筛网都是其公称尺寸。

在实际筛分检验中使用的不同的试验筛都是有偏差的,当然是在公差允许范围内。使用同规格的两套试验筛筛分同一个样品,其筛分结果的差异往往达到20-30%,这对供需双方都是很大的麻烦。我国磨料行业为了解决这个矛盾,打算采用日本磨料标准中的办法,即用“标准试料”(我国国家标准中称为“标准砂”)求出所使用的试验筛的实效孔径,然后用作图法将筛分结果加以补正,使补正后的粒度分布大体上相当于用公称尺寸网孔的试验筛筛分的结果,以消除供需双方因试验筛的偏差而造成的对粒度分布检验上的差异,达成共识。

本文提出的问题,就是在制造“标准砂”过程中发生的。在制造“标准砂”过程中,有一个重要的步骤,就是标定“标准砂”粒度的基准分布,称作“标准砂”的“基准值”。标定中使用的试验筛仍然是带有偏差的。为了消除筛网偏差的影响,日本三轮教授发明了一种称作“F法”的方法。“F法”的一个重要环节,就是通过测定最后透过试验筛的那部分颗粒的“质量相当径”的平均值,来确定试验筛的实效孔径。然后再将这已知实效孔径的试验筛筛分的粒度分布结果,用作图法转换成公称孔径情况下的粒度基准分布值,有了基准分布的这个粒度样品,就可以成为“标准砂”,供作磨料日常检验中使用。

测定最后透筛颗粒“质量相当径”的方法,是将欲测的某个粒度号的样品,按规定的试样量,置入表1规定的该粒度所需的一组试验筛的最上层,按规定在振筛机上筛分5分钟,各层筛的筛上物分别称量后,再分别返回到各自的筛上,每个试验筛各自单独再筛分5分钟。将第一个5分钟未透筛而在第二个5分钟透筛了的那部分颗粒,作为各个筛网的最后透筛颗粒。各个筛网的最后透筛颗粒,经过计数、称重、计算平均单颗粒质量、计算体积,最后计算出与该体积相当的球径。这个计算得出的球径将作为其对应试验筛的实效孔径。

日本在制造“标准试样”时,使用这种“F法”只处理表1所列的2筛、3筛、4筛。而1筛和5筛不作处理。可能是因为1筛和5筛处在分布的两个边部,统计意义较差的缘故吧。

从表1可以看出,一个试验筛在分检不同的粒度中处在不同的位置上。例如1mm筛孔的试验筛,在分检22#粒度时处在第2筛位,在分检20#粒度时处在第3筛位,在分检16#粒度时处在第4筛位。试验中发现,同一个试验筛处在不同的筛分位置时,所求得的实效孔径竟然不相同。经笔者分析发现这种现象是由于颗粒形状的差异造成的。

一个粒度号的样品,按表1要求作粒度分检后,可以发现,粗粒部分即2筛筛上物的颗粒形状最接近等积形,基本粒部分即3筛筛上物次之,混合粒部分即4筛筛上物再次之,细粒部分即5筛筛下物的针状颗粒最多。一个粒度分检后的各组分的照片,如图1,可以明显看出这种差异。

一般研究颗粒形状者都是设定颗粒的空间三度为 a、b、l。其中的任何一个尺寸与其它两个尺寸之比小于1/3者,称作片状颗粒;其中的任何一个尺寸大于其它两个尺寸3倍者,则称作针状颗粒。

表2 最后透筛单颗粒平均质量(克)

用本文提到的“F法”测定颗粒大小时,得出的结论是透过同一个试验筛的最后透筛颗粒的平均单颗粒质量是不相同的,笔者凭经验认为这是由于颗粒形状不同造成的。当该试验

表3 日本现行“标准试料”的原始数据处理表

筛处在2筛位时,其颗粒形状最接近等积形,平均单颗粒质量最小;当其处在3筛位时,其颗粒形状稍次,平均单颗粒质量就大一些;当其处在4筛位时,其颗粒形状又次之,平均单颗粒质量就更大一点。1981年引进日本这种方法时,取几个试验筛所作的数据明显表现出这种现象,见表2。

表2中试验1和2是在两种不同整形情况下的数据。

续表3

*原表此处试验筛数据为250、210、177、149、125,与粒度标准表不符,笔者修正为现有的数据。

以最后透筛颗粒的平均质量为依据计算的颗粒球径,和用它代表的试验筛的实效孔径,当然也就因所处不同筛位而大小各异了,这个差异显然是颗粒形状不同造成的。在用试验筛分检时,只要颗粒有两个尺寸小于筛孔尺寸即可透筛,与颗粒的第3个尺寸没多大关系。因此在透过同一筛孔的颗粒中,长条形颗粒的质量当然要大于等积形颗粒的质量,这个现象与同粒级的等积形堆积密度大,针、片状颗粒堆积密度小的情况正相反。这种情况对于磨料行业确定试验筛的实效孔径是不利的,日本杂志上介绍这种方法时强调:用于制造“标准试料”的磨料要经过精确整形,使颗粒尽可能接近球形。谈到整形的目的,是要解决“标准试料”的“经时性变化”,没有提到对试验筛“实效孔径”的影响。1980年在同日本专家交流时,我们得到了日本现行“标准试料”的原始数据处理表,见表3,这里只公布了其中的第2页54#~220#(因无法与原作者取得联系,不好全文公布)。笔者将数据中各试验筛处在不同分检筛位时的最后透筛颗粒的平均单颗粒质量汇总于表4,查其规律与表2完全相同,其差异小于表2中的差异。这个差异较小可能就是日本人所说的精确整形产生的作用。

从表4的数据看,大多数试验筛的最后透筛颗粒都是当筛网处在4筛位时大于3筛位时,3筛位时又大于2筛位时。全部只有3个例外,即500μm筛、74μm筛和53μm筛。74μm和53μm都涉及220#粒度,在日本原数据表中,已在220#名上涂了两笔,是否已作废不得而知,因为未见到补充新的220#数据。如果这个220#不算,则通篇只有一个500μm出现一次反常。笔者猜测它可能是一处差错,或者两处所用的500μm筛不是同一个筛网,由于筛网存在的差异,才出现这种现象。

表4 JIS标准试料原始数据中单颗粒平均质量分析

为了这套日本称之谓“标准试料”、中国人称之谓“标准砂”的试样,当年一机部曾组织一个代表团访问日本,以求与日本专家们共同探讨“标准试料”的问题,笔者有幸随团前往东京。当年我就带着这套分析资料,会见日本磨料协会的猪野时雄会长。这个会长先生是政府官员,非业务专家,他左推右挡,使我们没有能见到当年制作“标准试料”的专家们。我们也本着“不见真佛不烧香”的原则,未让这套分析资料露面,致使可能代表团的中国专家们也不知道我有这个分析资料。今天在我有生之年有幸将它发表出来,同龄的同行专家们有幸健在者,看到了莞尔一笑吧。日本的同行专家们看到了,不知作何感想。

对于在一个磨料粒度中造成这种等积形颗粒富集于粗粒端,针、片状颗粒富集于细粒端的原因,笔者分析,与筛分过程中的物料分层有关。众所周知,物料在振动的筛网上从入料端向出料端移动的过程中,在振动的作用下会自动分层,细颗粒汇集于下层,粗颗粒汇集于上层;但以颗粒形状分,又是等积形的颗粒汇集于下层,针、片状的颗粒汇集于上层。可能正是由于这种原因,在筛分的磨料粒度产品中,才会出现较小的针、片状颗粒与较大的等积形颗粒进入同一个粒级的

磨料产品中,出现本文讨论的那种分布。

这种现象,目前还未见到被人为利用的迹象,但将来有没有可能利用这种现象形成一种全新的筛分工艺方法,笔者头脑中已有一个新筛分工艺的设想,如在有生之年无人问津,那就只好带进丰都城了。对需要按粒分档的产品,利用这种现象是可以轻易实现的。至于进一步完善成熟,留待有志于颗粒学研究的后生专家们研究吧!笔者已垂垂老矣。

笔者从事磨料加工和筛分工艺管理四十年,不敢说有什么建树,私下里一点想法还是有的。2008年,郑州博盟公司李砚咸经理向我约稿,当时我还有些别的事情,没有时间查找资料,没有应约。2009年初,我在体检中发现有病,住院做了一个不大不小的手术,险些进了丰都城,这才有了紧迫感,强支病体翻找一些旧资料,发现几篇已近成篇的文章,稍加完善,拟于发表。本文是其中之一,它于2009年发表在“中国研磨”第24期上,可是由于种种原因错误较多,未能如意,这次经笔者再次修改补充发表。

本文提出的用筛分法来分选颗粒形状的设想,绝对是行业内第一提法,没有先例,它若能被大家广泛认同并付诸实施,将成为划时代的新工艺。

作者介绍:黄道树:河南镇平人,1936年出生,1956年赴郑州砂轮厂(即第二砂轮厂),开始了毕生的

磨料磨具事业。1980年晋升为磨料工程师,在刚玉加工工艺和磨料标准化方面做了大量的工作,是我国磨料磨具工业中的抛光膏的开拓者,1995年退休。

.jpg)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号