磨削是一种精密加工方法,能获得很高的加工精度和表面粗糙度,通常可达IT1—IT2级精度,表面粗糙度Ra可达0.8-0.05微米。随着超精密磨削的发展与应用,加工精度已可超过IT1级,表面粗糙度Ra可控制在0.01微米以内。

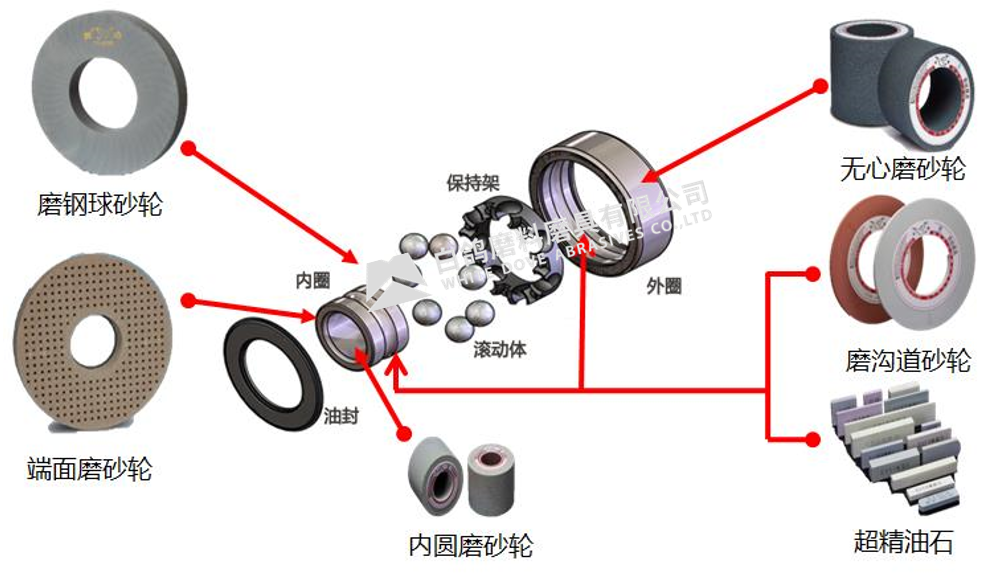

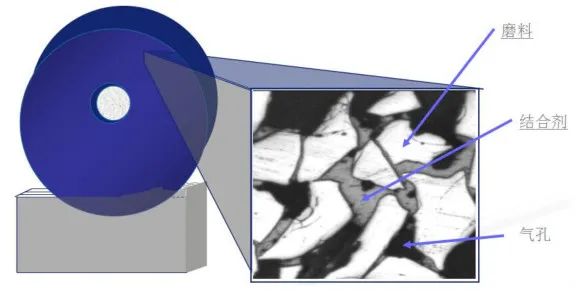

磨削时所用的磨具是由磨料、结合剂和气孔组成的,如图1所示。磨具的各项特性直接影响加工工件的表面质量。轴承行业是磨具使用量最多的行业之一,磨具特性的选择及对磨削工件表面质量的影响有着重要的意义。

图1 磨具的组成

1. 磨料的选择

1.1 磨料种类的选择

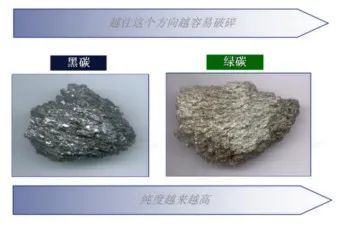

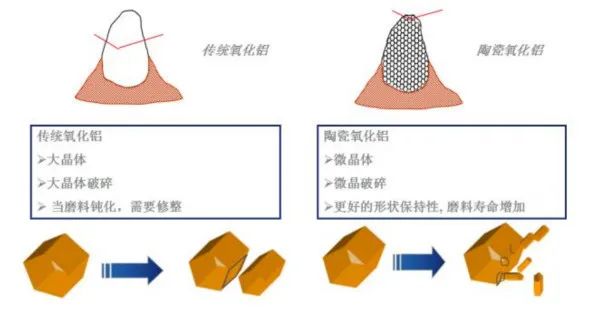

普通磨料分为刚玉磨料和碳化硅磨料,特性见图2、图3。近年来一种新型刚玉-陶瓷磨料(代号CA)的应用逐渐增多,它是通过溶胶-凝胶法制备,晶粒尺寸非常细小,只有100~500nm,仅为普通刚玉磨粒晶体尺寸的几百分之一。在磨削时,传统刚玉磨粒在工作面被磨去后扁平钝化,在磨削力的作用下磨粒容易从磨具上脱落,使用寿命短,而溶胶-凝胶法制备的陶瓷刚玉磨粒在整个磨损过程也是磨粒自身的自锐过程,会不断暴露新的锋利的微小磨削刃,使磨粒始终处于锋利状态。

陶瓷刚玉磨粒制造的磨具具有寿命长,磨削效率高,自锐性好,耐用度高,不易烧伤工件等特点。适用于大切深、大进给的高效磨削,精密磨削和成型磨削。

图2 普通刚玉磨料的特性

图3 碳化硅磨料特性

图4 陶瓷磨料CA的自锐

磨料起磨削作用,这是由于磨料颗粒都具有多个坚硬锋利的棱角,大量磨料均匀分布在磨具内部及表面,相当于无数坚硬锋利的小刀刃。因而当它受力与被磨工件相摩擦时,便可产生切削。磨刃被磨钝后,磨削压力增大,依靠磨粒本身所具有的一定脆性,可以适时产生局部崩碎,露出崭新的锋利的棱角,重新具有切削能力。

磨粒的选择主要考虑适用于工件材料的性质(硬度、抗拉强度、延伸率等),不同材质品种的磨粒对不同工件材料加工的适应性有所不同,其选择的基本原则为:

(1)磨抗张强度高的工件材料时,选用韧性大的磨粒。

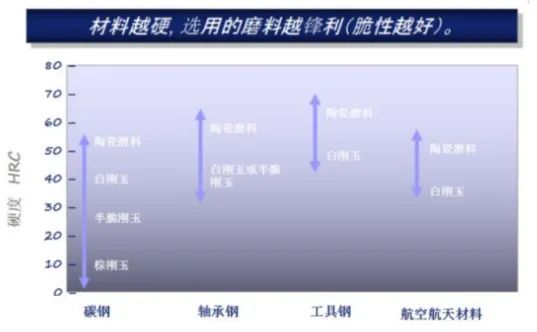

(2)磨硬度高的工件材料时,选用硬度更高的磨粒。磨粒硬度与金属材料硬度比较如图5所示。

(3)磨导热系数低、化学活性大的工件材料时,选用化学稳定性好的磨料。

(4)磨线膨胀系数大的工件材料时,选用破碎性好的磨料。

图5 磨料与材料硬度

图6 磨料与工件材料匹配

1.2 磨料粒度的选择

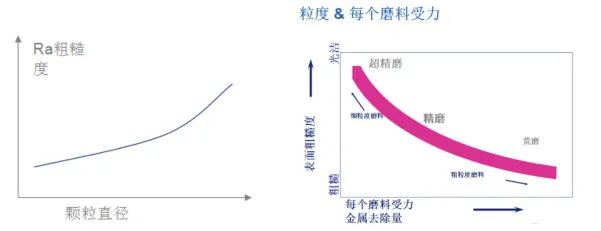

粒度的选择主要考虑磨加工表面粗糙度和磨削效率。一般来说,用粗粒度磨具磨削时生产效率高,但工件表面质量差,用细粒度磨具磨削时工件表面质量较好,但生产效率低。磨料粒度与表面粗糙度的关系如图7所示。总之在满足工件表面粗糙度要求的前提下,应尽量选用粗粒度的磨具,以保证较高的磨削效率。

图7磨料粒度与表面粗糙度关系

2.磨具结合剂的选择

结合剂是磨粒的粘接材料,本身固化后具有很高的硬度和强度,又与磨粒有良好的粘接力,因此可以使磨具能在高速转动中及在重载荷条件下对被磨工件进行高效磨削。结合剂本身也有一定的脆性,在磨削过程中能与磨钝了的磨粒一起适时从磨具表面产生局部崩碎或脱落,使磨具表面重新露出锋利的磨粒。这种特性称为磨具的自锐性。

普通磨具结合剂的种类主要可分为陶瓷结合剂、树脂结合剂、橡胶结合剂。结合剂选择主要应根据磨削方法、磨具使用速度、工件表面磨加工要求等。

陶瓷结合剂:代号V,适用于内圆磨、外圆磨、无心磨、平面磨、螺纹磨、成型磨、刃磨、珩磨、超精磨及自由磨等。适用磨削普通碳钢、合金钢、不锈钢、铸铁、硬质合金、有色金属等。

树脂结合剂:代号B,广泛用于粗磨、荒磨、切断和自由磨削,可制造高速、高表面质量、重载荷、切断以及各种特殊要求的磨具。

橡胶结合剂:代号R,多用于无心磨、精磨、抛光和切割等。可制造超薄型磨具。

3.磨具组织的选择

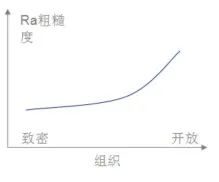

组织是指磨具内磨料、结合剂、气孔三者之间的体积比例关系。磨具组织号是指磨料在磨具中占有的体积百分数。组织号数值越小,磨粒率越大,磨具组织越紧密,组织号数值越大,磨粒率越小,磨具组织越疏松。组织疏松的磨具,磨粒间的气孔多,容屑较多,排屑方便,减少堵塞,加速冷却液循环,降低磨削热,反之,组织紧密的磨具,气孔小,容屑较少,排屑困难,气孔易堵塞,组织紧密的磨具,能保持较好的几何形状,有利于减低表面粗糙度和提高加工精度,如图8所示,所以磨具组织的正确选择也是磨具选择的主要部分之一。

图8 磨具组织与表面粗超度的关系

(1)在不同压力下磨削时,应选用不同的组织,平面磨削应选择松组织磨具,无心磨、工具磨、外圆磨、内圆磨等一般工件的磨削,选用中等组织磨具,在重压力下磨削时,选用紧密组织磨具。

(2)成型磨削和精密磨削时,为保持磨具的几何形状和得到较低的粗糙度值,选用紧密组织磨具。

(3)粗磨和磨削韧性大而硬度不高的材料时,磨具易堵塞,应选用疏松组织的磨具。

(4)磨削机床导轨和硬质合金工具时,为减少工件热变形,避免烧伤裂纹,宜采用疏松组织磨具。

(5)磨削薄壁、细长工件或磨具与工件接触面积较大时,应选用疏松组织磨具。

(6)磨削热敏性大的材料(如磁钢、钨银合金等),有色金属(如铝、铜等),非金属材料(如塑料、橡皮等),宜采用大于12号组织的磨具。

4.磨具硬度的选择

磨具硬度是指磨具表面的磨粒在外力的作用下脱落的难易程度,即磨具结合剂把持磨粒的牢固程度。若磨粒易脱落,磨具硬度就低,反之硬度就高。

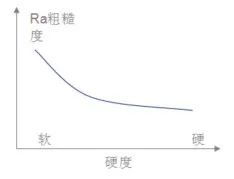

磨具硬度的选择主要考虑磨削效率和加工表面质量,磨具选得过硬,磨钝的磨粒不易脱落,砂轮易堵塞,磨削热增加,工件易烧伤,影响工件表面质量,磨削效率低,磨具若选得过软,磨粒还在锋利时就脱落,增加了磨具损耗,同时易失去正确的磨具几何形状,影响工件加工精度,所以磨具硬度选择要适中。磨具硬度与表面粗糙度的关系如图9所示。

图9 磨具硬度与表面粗糙度的关系

磨具硬度选择原则:

(1)磨硬材料时,选较软的磨具,磨软的材料时,选较硬的磨具。

(2)磨削软而韧性大的有色金属材料时,硬度应选得软一些。

(3)磨削导热性差的材料(合金钢、硬质合金等),应选较软的磨具。

不同磨削方式下磨具硬度的选择

切入磨削外圆比纵向进给磨削外圆所选用磨具硬度软些,切入法磨削小边角、圆弧或直角和母线等几何形状要求高的工件,其磨具硬度要高1-2小级。

(1)成型磨削和磨削断续表面时,磨具硬度要选高些。

(2)平面磨削时磨具硬度应选软些,端面磨比圆周磨削时,磨具硬度应选软些。

(3)内圆磨削较外圆、平面磨削所选磨具硬度要高些。

(4)刃磨刀具时,选用硬度较软的磨具。

(5)高速磨削的磨具硬度要比普通磨削磨具硬度低1-2小级。

5.磨具的平衡

磨具静不平衡是指磨具的实际旋转轴线与其通过质量中心的旋转轴线偏离的状态。其不平衡的原因:

(1)磨具的组织不均匀。

(2)磨具几何形状不准确,如两个端面不平行、孔径与外圆有不同轴度。

(3)安装时有偏心现象等。

磨具在使用前都需要按照国标GB/T2492—2017《固结磨具 交付砂轮允许的不平衡量测量》进行检测,如果使用超过国标的不平衡磨具,在磨削使用中,高速旋转时会产生偏离轴心的离心力,使工件表面质量差,出现棱角、震痕或烧伤,或使磨具主轴与轴承迅速磨损,甚至造成磨具破裂事故。

6.磨具转速的选择

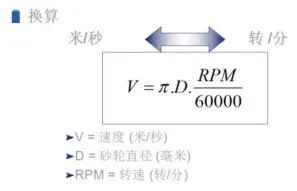

磨具的转速是指磨具每分钟转多少转,单位是r/min,磨具的线速度是指磨具外圆任意一点每秒钟走过的路程,单位是m/s,磨具的速度检测是国家强制标准GB/T2493—2013《砂轮的回转试验方法》,凡是外径为150毫米及更大的陶瓷、树脂、橡胶结合剂磨具,除个别特殊磨具外,均需要按照国标进行检测。

图10 磨具转速与线速度的关系

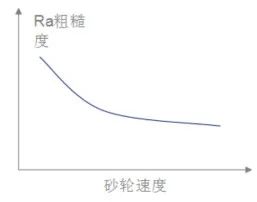

磨具的速度越高,单位时间内通过被磨表面的磨粒数就越多,因而工件表面的粗糙度就越小,同时,磨具速度越高,就有可能使表面金属塑性变形的传播速度大于切削速度,工件材料来不及变形,致使表层金属的塑性变形减小,磨削表面粗糙度值也将减小。磨具速度与表面粗糙度的关系,如图11所示。

图11 磨具速度与表面粗糙度的关系

7.磨具的修整

磨具在磨削过程中逐渐磨钝,切削能力显著下降,此时须进行磨具修整,以恢复磨削能力。

7.1 磨具磨钝的特征

(1)第一次使用,磨削需要修型或修锐。

(2)磨具无法切削,磨具表面被堵塞或磨粒磨钝。

(3)磨具形状失真。

7.2 磨具修整的原则

(1)工件表面精度要求高,磨具要修整得平细,反之可修得粗糙些。

(2)材料硬,接触面积大,修整得要粗糙些。

(3)粗磨比精磨修整得要粗糙,以利提高生产效率。

(4)横向、纵向进给量小时,修整得要平细,反之可以粗糙些。

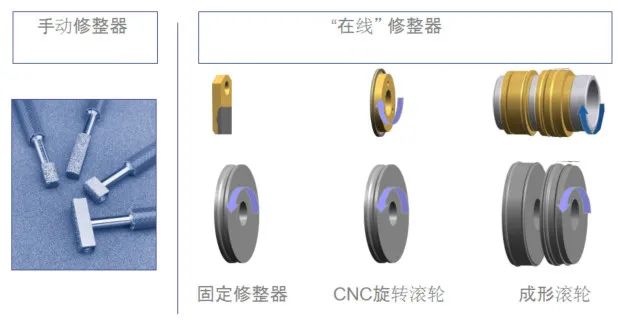

7.3 磨具修整的主要方法

磨具修整有手动和设备在线修整,磨具分为金刚石笔、碳化硅磨具和超硬修整滚轮。

图12 磨具修整工具

图13 修整的影响

8.磨削液的选择

磨削液有三重任务:排屑、冷却、润滑。磨削液对磨削力、磨削温度及磨具磨损等方面的影响,最终会影响工件表面粗糙度。切削液良好的润滑清洗作用,有利于减小表面粗糙度值。

图14 磨削冷却液的类型

图15 砂轮速度与磨削液速度关系

通过以上分析,磨具的各种特性与磨削出的工件表面质量有重要关系与影响,需要认真选择,才能通过磨削过程,生产出符合精度要求的轴承产品。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号