重庆大学 肖贵坚*,卓晓琴,李少川,陈本强,赵泽勇,汪迎新/文

摘要:高温合金因其良好的材料性能被广泛的用于各领域,超声振动辅助磨削已经成为磨削镍基高温合金等难加工材料的潜在技术。本文基于椭圆超声振动辅助磨削(EUVG)运动学分析构建了不同工艺下的磨削形貌仿真模型并计算磨削表面粗糙度,探究超声振动幅值对EUVG磨削表面加工质量的影响规律。结果表明EUVG具有独特的磨削表面形貌,能够实现对于表面纹理的细化以及打断效果,并明显的降低磨削表面粗糙度。最后通过单颗粒以及砂带磨削实验验证模型的可靠性。为探索GH4169高温合金EUVG的高质量加工工艺参数优化提供了理论依据。

引言

高温镍基合金(Inconel718)因其具有高强度、抗氧化、耐腐蚀、高韧性等优良的材料性能,广泛应用于航空和航空航天工业中,然而Inconel718的可加工性差,在传统的大切深蠕变进给磨削工艺中,容易产生较大的磨削力以及较高的磨削温度,此现象会造成工件进一步热损伤,不利于工件表面完整性,且导致刀具磨损严重。这大大的限制了Inconel718在新型工程材料特别是航空发动机零部件的开发,因此高温镍基合金(Inconel718)的常规蠕变进给的磨削方式亟待改进。超声振动辅助磨削(UVAG)作为一种混合加工工艺,能有效减小磨削力、降低磨削温度、提高表面完整性,在Inconel718的磨削加工中具有非常大的前景和竞争力。

超声振动辅助磨削对表面创成的影响机理研究已经有一定的成果,然而对于椭圆超声振动辅助磨削对工件表面创成的影响机理缺乏科学的认识,所以对于椭圆超声振动辅助磨削表面创成影响分析是有必须要的。本文研究了在不同的工艺参数下椭圆超声振动辅助磨削对表面形貌以及粗糙度的影响,揭示了椭圆超声振动辅助磨削的表面创成机制。

1.超声振动辅助砂带磨削表面创成分析

磨粒沿着磨粒运动轨迹,对工件进行材料去除以及表面形成。二维超声振动辅助砂带磨削相较于一维超声振动辅助磨削的磨粒轨迹明显不同并且对工件材料去除、磨削表面形貌与粗糙度等都造成一定影响,本章对磨粒进行了运动学分析、建立了磨粒以及砂带的数学模型并进行了表面形貌的仿真。为简化分析过程,在对于EUVG表面形貌进行建模仿真时做出如下假设:(1)砂带磨削过程中运动稳定;(2)磨削过程中磨粒不发生脱落与磨损;(3)超声振动在磨削过程中状态保持稳定。

1.1超声振动辅助磨削运动学分析

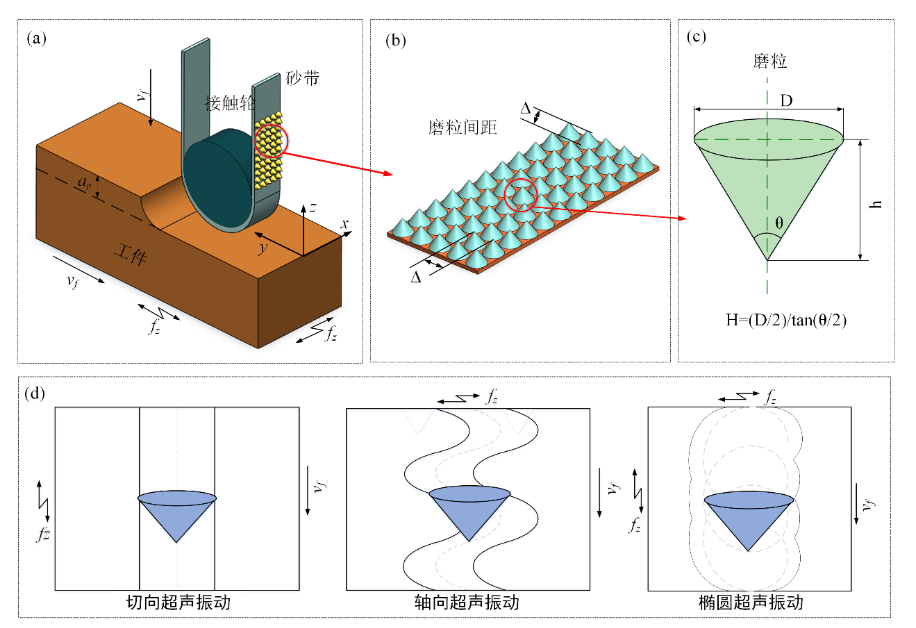

如图1.1.(a)所示为二维超声振动辅助砂带磨削原理示意图,砂带以Vf的速度进给,以Vb的线速度旋转,磨削深度为ap,同时在轴向和径向有振幅分别为A和B,频率为fz的超声振动。图1.1.(b)为局部砂带放大图,图1.1.(c)为磨粒形状。图1.1.(d)分别为径向超声振动、轴向超声振动、椭圆超声振动下磨粒对于表面形貌的形成。

图1.1 超声振动辅助砂带磨削加工原理示意图

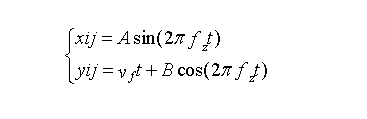

如图1.1.所示,假设坐标系S(O-xyz)固定在工件上,x轴平行于砂带轴向,y轴与工件进给速度方向一致,z轴垂直于工件表面。在超声振动辅助磨削过程中,磨粒的运动分为常规磨削以及超声振动两个部分。椭圆超声振动辅助砂带磨削在工件上的磨削路径为:

磨粒磨削速度的表示如下所示:

从式中我们可以得知在相同的时间内椭圆超声振动辅助磨削对工件加工区域的覆盖程度远大于径向超声振动辅助磨削。 1.2超声振动辅助砂带磨削下表面形貌仿真

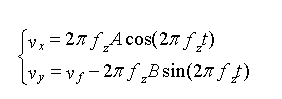

本文假设砂带表面磨粒分布均匀,则磨粒之间的间隔距离∆可表示为:

其中G表示磨粒数,S表示结构数(在本文中G=80,S=2)。

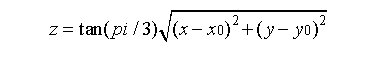

磨粒的中心点坐标为G(x0,y0,z0),则磨粒的轮廓表示为:

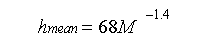

磨粒的平均高度可表示为[28][29]:

其中M为砂带粒数。

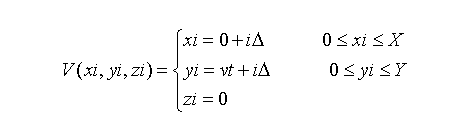

砂带磨粒中心的坐标为V(x,y,z),圆锥体的中心点的坐标为G0(x0,y0,z0),则

其中X和Y分别为磨削表面在x和y方向的大小,∆为两点之间的间隔距离。

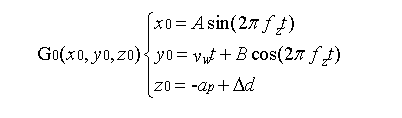

考虑砂带的弹性磨削特点,由磨粒运动轨迹我们可得知圆锥体的中心点G0(x0,y0,z0)的表达式为:

∆d为砂带磨削过程弹性磨削的位移,其中∆d≤σm·π(a_p)^2 (tan(θ/2))^2,σm为材料的流动压力:

其中HV是材料维氏硬度,n是与工件之间的相互作用,通常n=1.08。

第i颗磨粒的中心的的表达式为:

即圆锥体的中心点沿磨粒磨削轨迹运动并对工件表面产生材料去除,Z为圆锥体在工件表面加工后的轮廓值,选取在该空间磨粒轮廓的最小值作为磨削表面的轮廓H可表达为,

2.结果与分析

2.1 仿真结果分析

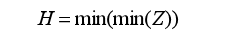

图2.1所示为不同振幅下使用MATLAB仿真的表面形貌。由于磨削轨迹重复率随着轴向振幅A和切向振幅B的增加而提高,因此磨削后残余面积的高度会降低,且能够提高表面粗糙度和光洁度。

图2.1不同振幅对于表面形貌的影响(vf=5 mm/s)

2.2 实验结果分析

实验能够在二维超声振动平台实现X、Y方向上频率为20kHz的超声振动,其振幅为0~10μm。实验前使用抛光砂带对工件表面进行磨削深度为2μm的抛光修整处理,以去除表面氧化层同时降低工件表面质量对于实验结果的影响。

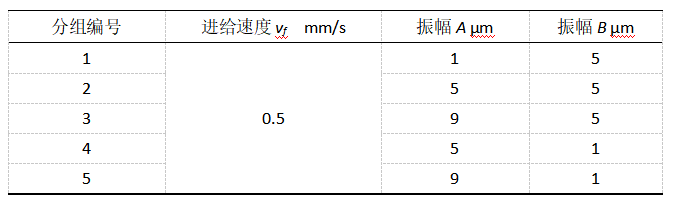

本实验通过13组砂带磨削实验,分别对比不同超声振动幅值、进给速度的二超声振动辅助磨削对表面创成的影响。如表1.1中选取振幅保持为1μm,5μm,9μm,同时磨削深度为2μm,砂带线速度为4m/s。

表1.1 砂带磨削实验参数表

沿切向振幅B对超声振动辅助磨削表面形貌的实验结果如图2.4所示,图2.4.不同切向振幅B的表面形貌检测图。增加切向振幅B能够明显提高表面光洁度,降低粗糙度。图2.3.(a)、(b)分别为不同轴向振幅A的砂带磨削表面形貌以及垂直于进给方向的粗糙度和进给方向的表面轮廓线。从图中我们可以看到随着振幅的增加磨削凹槽由连续转变为断续,并且粗糙度降低,与仿真模型结果相似。

图2.3 不同轴向振幅A对于表面形貌的影响

图2.4 不同切向振幅B对表面形貌的影响

3.结论

(1)使用MATLAB对椭圆超声振动磨削表面形貌进行仿真分析,并通过实验验证模型的可靠性。

(2)随着轴向振幅A的增加,磨削纹理的打断效果更佳,表面粗糙度降低。切向振幅B的增加对表面形貌的影响主要表现为,重复磨削区域增加,磨削表面光洁度有所提高,表面粗糙度减小。但对纹理特征并没有明显的影响。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号