组团颗粒在平面研磨中的应用

绍兴自远磨具有限公司 陈森军

摘要

组团颗粒因其结构的独特性,具有小颗粒大切削的效果,在使用中可以兼顾研磨速率和研磨光洁度的双重要求,且其存在形式可以在固结磨具、涂附磨具和液体研磨中呈现。本文通过钻石垫和钻石研磨液两种组团颗粒形式在平面研磨中的应用,展示了本结构的磨料在精细化加工中的独特优势。

关键词 :组团颗粒、钻石垫、钻石液、平面研磨

01引言

材料的加工,不论其材质是陶瓷、玻璃、塑胶还是金属,都会遵循从粗到细到抛光的工序,通过大颗粒的研磨达到下减量的目的,通过小颗粒的修复抛光达到较好的光洁度。在研磨速率和研磨效果之间,永远存在不可兼得的矛盾,只能通过调整达到一个相对理想的平衡状态,当磨料的粒度调整不足以弥补这种差距时,只能是牺牲效率,不得不呈现出“慢工出细活”的低效加工模式。如何达到“快工出细活”一直是磨料人亟待解决的重要课题之一。

为此,人们采用一定的工艺将较细的磨料通过粘结剂粘合起来,制成流动性好、粒径更大的磨粒团聚体,也称为组团磨料、造粒磨料、类多晶磨料或堆积磨料,很好地解决了磨料的加工效率和效果之间的矛盾。每一个组团颗粒像一个微型砂轮,在使用过程中,既能体现大颗粒微型砂轮团聚体的高切削性能,又能保持初始小颗粒的研磨效果,且表面的磨料颗粒被磨钝以后,在摩擦力或压力的作用下,表层颗粒会逐步脱落,露出新的研磨层,继续保持良好的磨削一致性。

组团颗粒可以应用在固结磨具、涂附磨具和研磨液的配制方面,本文就以组团颗粒为磨料,分别制得钻石减薄垫和钻石研磨液,并就他们在石英玻璃和蓝宝石表镜方面的加工特性进行说明。

02钻石减薄垫

2.1 钻石垫的制备方法

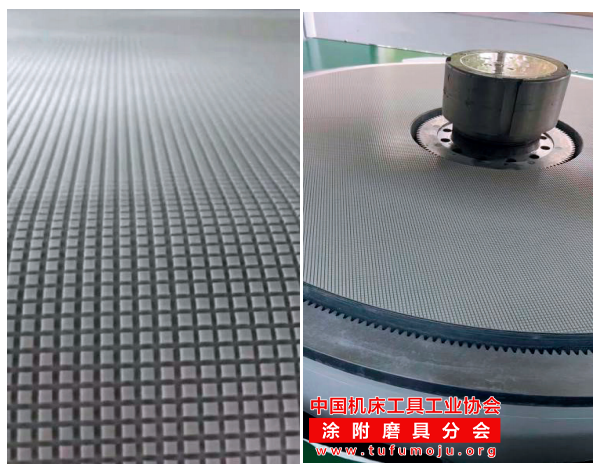

本钻石减薄垫制备采用的磨料为喷雾干燥法自制的金刚石组团磨料,将磨料和胶粘剂、助剂、填料等组分按一定比例混合分散,得到均匀的浆料,然后再通过精密涂附和微复制转移技术,通过一定图案设计的模具定型,在基材表面形成阵列排布的磨块结构,其磨块形状多为四边形、六边形、圆柱形等,便于配合平面研磨机使用。其制备方法可以是连续式,也可以是间歇式,最终根据平面研磨机的大小裁剪为对应的形状,贴合在磨盘上使用。

2.2 实验过程

2.2.1 实验材料

钻石垫为本司生产的D9产品,磨块尺寸为2.6mm×2.6mm×0.9mm,研磨对象为石英玻璃,尺寸为φ150mm×1.0mm。

2.2.2 仪器设备

本文实验机台为飞隆劳尔公司的 15B 的双面研磨机,测试仪器为三丰 TR200 手持式表面粗糙度检测仪,三丰测厚仪,卡尔特斯KH-4K800C2,4K 显微镜。

2.3 结果讨论

2.3.1 石英玻璃的传统加工工艺与新工艺的对比测试:

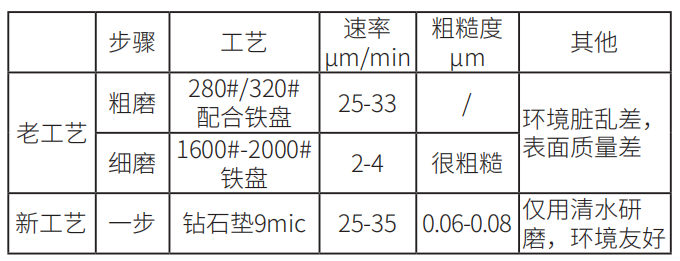

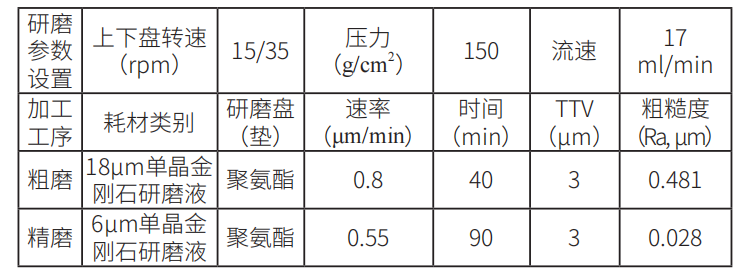

对本文通过对传统工艺和钻石垫工艺的对比,速率、效果及研磨环境的差异如下表所示 :

2.3.2 本文实验数据

本文对研磨后的石英进行粗糙度(Ra)、TTV(总厚度偏差)和厚度减少量的测试,数据结果为3次研磨实验的平均值,工艺参数和实验结果如下表所示:

2.3.3 结果讨论

传统工艺一般采用碳化硅微粉,悬浮后研磨,不仅需要粗磨、细磨两道工艺,而且研磨后表面质量较差,只能用在较低要求领域,并且整个加工环境,磨料废料、磨屑造成的污染很难治理,研磨后环保处理成本大,由于环境不整洁造成的研磨二次污染问题较大,整体工件的研磨表面质量较差。而采用钻石垫工艺,不仅一步就可以达到原来两步的速率,而且表面粗糙度更好,兼顾了研磨速率和表面质量的双重目标,另外,因为整个加工过程只需要加水,所以工厂车间都整洁卫生,减少了研磨后废液废料处理等,是一个更加绿色环保的工艺。

03组团金刚石研磨液

3.1 制备方法

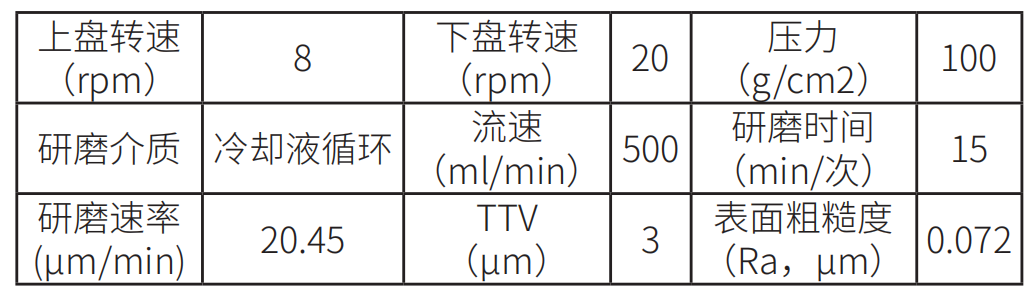

采用自制的组团金刚石磨料为原料,添加适量助剂,搅拌分散得到组团金刚石研磨液。本钻石液配合自制的六角树脂蜂窝垫使用。

3.2 实验过程

3.2.1 实验材料

金刚石研磨液为本司自产1.5μm组团钻石液,质量浓度为0.5%,研磨垫为本司自产六角蜂窝树脂垫,研磨对象为用于表镜的A向蓝宝石晶片,尺寸为φ36mm×1.2mm。

3.2.2 仪器设备

本文实验机台为飞隆劳尔公司的15B的双面研磨机,测试仪器为三丰TR200手持式表面粗糙度检测仪,三丰测厚仪,卡尔特斯KH-4K800C2,4K显微镜。

3.3 结果讨论

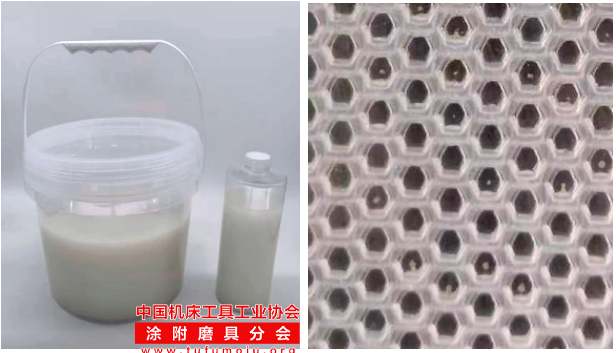

3.3.1 蓝宝石表镜的传统加工工艺

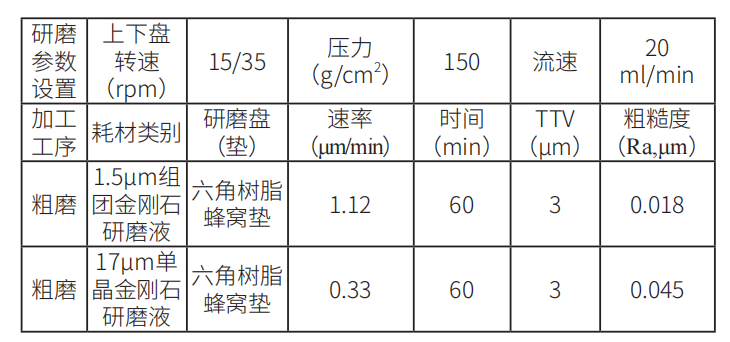

3.3.2 配合六角树脂蜂窝垫的条件下,采用组团金刚石研磨液和单晶17μm金刚石研磨液的实验结果如下:

3.3.3 从实验结果可以看出,树脂蜂窝垫加1.5μm组团金刚石研磨液工艺可替代传统的粗磨、精磨工艺,而且可以节约近一半的研磨时间,研磨后的表面粗糙度更低,不仅节约了粗磨精磨的加工时间,还减轻了后道抛光工序的压力,极大地提高了加工效率,并节约了加工成本。

在同样配合六角树脂蜂窝垫的研磨条件下,采用单晶17μm金刚石研磨液的结果来看,尽管金刚石的颗粒粒径大了很多,但研磨速率还不足组团液的1/3,表面粗糙度却高了很多,进一步说明了组团研磨液的加工优势。

如图所示:1.5μm组团金刚石研磨液工艺之后的表面,均匀细腻,无明显划痕。

04结论

组团磨料作为一种新型磨料,不管是钻石垫工艺,还是组团金刚石研磨液工艺,在平面研磨中发挥着越来越重要的作用。钻石垫工艺可以取代传统的碳化硼、碳化硅、单晶金刚石研磨液的加工技术,减少大量废液的产生,节约修盘时间,具有使用便捷、清洁环保的特点,更加符合绿色环保的加工理念。组团金刚石研磨液在对蓝宝石的加工实验中,相较传统的单晶、类多晶、多晶钻石液加工方案,具有高速率、高平整度、低表面粗糙度的特点,可以将传统的粗磨和精磨工序、或者精磨和粗抛工序合二为一,具有更高的加工效率 ;而且产生更少的废液,减少环境压力。从研磨对象来看,不管是金属、玻璃、陶瓷、宝石,还是复合材料,只要调整合适的钻石粒度和加工工艺参数,均可得到理想的加工表面,因此也是一种普适性的加工磨料。

作者简介

陈森军,北京化工大学材料学硕士,中级工程师,PMP。绍兴自远磨具有限公司总经理。2008年起从事精密研磨抛光产品的研发生产,专业开发薄膜基精密抛光膜,静电植砂砂纸系列,薄膜系列以及精密抛光液系列。主要服务于汽车制造,精密零配件,光纤通讯,半导体等。目前已申请专利26项,其中发明15项,实用新型11项,已获得授权14项。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号