抛光是指利用机械、化学或电化学作用,降低工件的表面粗糙度,以获得光亮光滑的表面。抛光技术在现代制造业中的重要性,从应用领域便可窥一斑而知全豹,包括集成电路制造、医疗器械、汽车配件、数码配件、精密模具、航空航天等。

除了工业需求外,镜面金属饰件也正成为潮流

要抛出尽可能接近“绝对光滑”的表面,各种抛光技术是必不可少的,如机械抛光、CMP抛光、磁研磨抛光、流体抛光等。抛光加工质量与使用的各类关键材料息息相关,陶瓷抛光液就是其最核心的材料之一,组分一般包括磨料、表面活性剂和分散剂等。

在实际生产中,要得到理想的表面效果,就要根据被抛光材料的物理化学性质及对抛光性能的要求来选择所需的成分配置抛光液。以下是部分挑选要点:

一、陶瓷磨料的材质

需依据待磨物的硬度与研磨目标(镜面抛光/减薄/丝面抛光等),以及研磨工艺种类(机械/ CMP等)来挑选合适的材质。陶瓷磨料的材质除了是成分选择外,还要注意陶瓷磨料的结晶相。此部分也要考量抛光垫的材质搭配。

以下是部分陶瓷抛光粉介绍:

1金刚石

金刚石抛光粉分为多晶金刚石微粉、单晶金刚石微粉、纳米金刚石、镀衣金刚石微粉。其中,多晶金刚石有很高的去除率、韧性和自锐性;单晶金刚石是优质金刚石经过球磨、分级和净化处理后所得;纳米金刚石没有棱角呈球形、单晶粒尺寸只有几个纳米。目前金刚石抛光液主要用于磁头、硬盘、宝石、硬质玻璃、陶瓷以及硬质合金的超精密抛光。

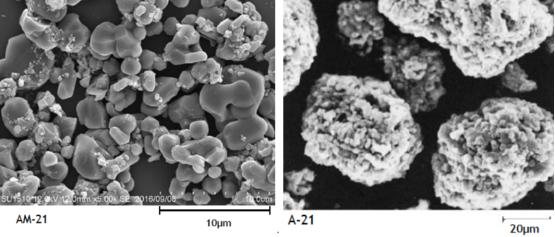

多晶金刚石SEM图

2氧化铝

氧化铝是用于抛光各种表面的最重要的研磨材料之一,一般使用高纯纳米α-氧化铝抛光粉,主要应用于光学玻璃、晶体和合金材料的抛光。但含Al2O3的抛光液具有选择性低、分散稳定性不好、易团聚的问题,容易在抛光表面造成严重划伤,一般需要配合各种添加剂使用才能获得良好的抛光表面。

住友化学的AM21及A21氧化铝磨料

3氧化硅

SiO2抛光料优点是选择性和分散性好,机械磨损性能较好,其缺点是硬度较高,易在被抛光物体表面造成不平整,且在抛光浆料中易产生凝胶现象。主要应用于:硅晶圆片、锗片、化合物半导体材料砷化镓、磷化铟,精密光学器件、蓝宝石片等的抛光加工以及金属镜面抛光。

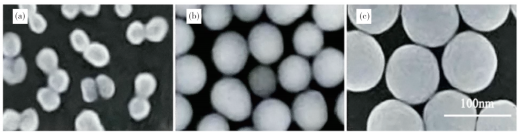

硅溶胶磨料

4氧化铈

氧化铈抛光粉具有切削力强、抛光时间短、使用寿命长、抛光精度高等优点。氧化铈抛光粉根据氧化铈的含量分为低铈、中铈、高铈抛光粉,其切削力和使用寿命也由低到高。主要应用于光学玻璃器件、电视机显像管、光学眼镜片、示波管、平板玻璃、半导体晶片和金属精密制品等的抛光。

5氧化锆

纳米二氧化锆抛光粉颗粒为球型,具有晶相稳定、硬度高、颗粒小且分布均匀;磨削力强、抛光快、光度亮、镜面效果好;研磨效率高,抛光效果好,表面光洁度高,切削力强、出光快、能抛出均匀而明亮。主要应用于:金属抛光、宝石抛光等精密抛光领域。

二、陶瓷磨料的固含量

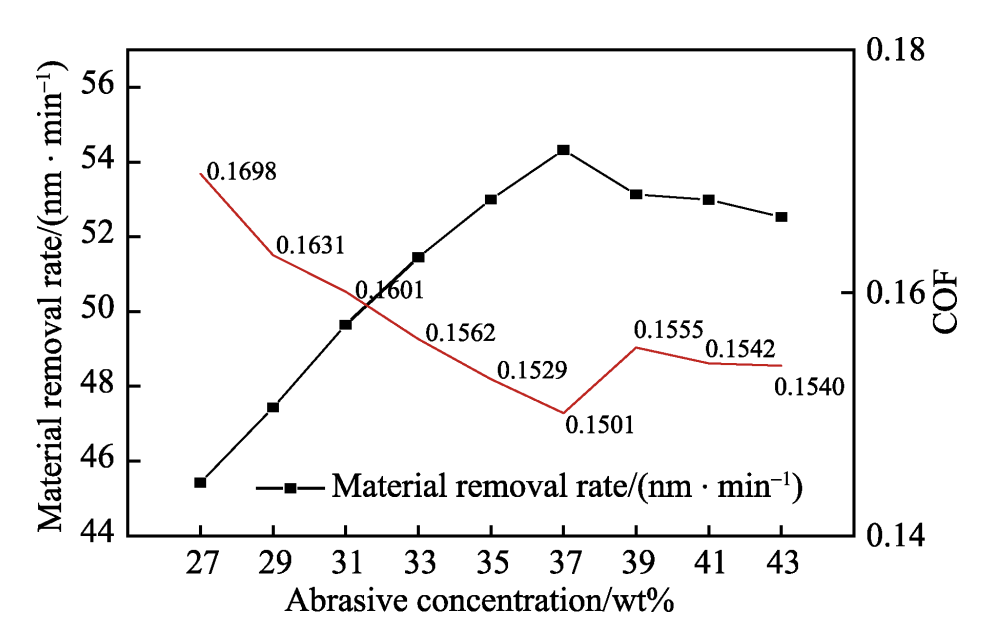

需依据移除率与移除时间的考量,挑选合适的陶瓷磨料的固含量。一般为了得到最佳抛光效果,都需要进行固含量测试。如下图为王光灵等测试抛光液中氧化硅质量分数对氧化锆陶瓷抛光速率及摩擦系数的影响结果。

三、陶瓷磨料的粒径与粒径分布

陶瓷磨料的粒径和粒径分布也很关键,需依据待磨物的表面状态与研磨目标(镜面抛光/减薄/丝面抛光等)及移除率的考量,挑选合适的陶瓷磨料的粒径与粒径分布。

比如说α-氧化铝,细且均匀的粒子更利于获得优秀的表面质量,但一次粒子(原晶大小)的峰径在0.3μm以下时,则会是研磨效率大大降低。另一方面,如果为0.5μm以上,则表面平滑度不佳,综上0.3-0.5μm原晶大小,有力平衡工件的研磨效率及的表面平滑度。

至于粒度分布,一般情况下会要求粒度分布越窄越好,以避免存在特别大的颗粒,对抛光物体产生划痕。但某些情况下,也有研究人员尝试将不同粒径磨料组合到一起使用——例如,在大粒径硅溶胶中加入小粒径的硅溶胶能明显提高抛光速率,且粒径相差越大提升率越高,这是因为在磨料总的质量分数不变的条件下,增大小粒径磨料的占比能增加硅溶胶颗粒的总体数量,从而起到了提高抛光速率的作用。

四、陶瓷磨料的形状

需依据待磨物的表面状态与研磨目标(镜面抛光/减薄/丝面抛光等)及移除率的考量,挑选合适的陶瓷磨料的形状。比如说对于硅晶圆抛光,最好将α氧化铝粉制为平板状,这样研磨时颗粒就能贴合工件表面,产生滑动的研磨效果,避免了颗粒尖角对工件表面的划伤,且研磨压力均匀分布在颗粒表面,颗粒不易破碎,从而提高了研磨效率和表面光洁度,可以减少磨削时间,大幅提高研磨效率。

硅晶圆

五、抛光液的pH值

需依据待磨物的种类(耐酸硷与否)与陶瓷磨料的分散(陶瓷磨料分散好坏与pH息息相关)的考量,挑选合适的抛光液的pH值,这一步可以加入PH调节剂用于调节抛光液的酸碱度。传统的pH调节剂一般选择KOH、NaOH、HCl、HNO3等,但其中的Na+、K+、Cl−及NO3−会造成芯片性能下降,甚至失效等问题,因此,越来越多的研究者选择有机酸或有机碱来作为pH调节剂。

六、其他

除此之外还有存放时间以及可回收及可重复使用性。前者应避免久放产生沉降,后发生硬凝团的状况;后者的选择可有效降低成本。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号