砂轮在现代工业中被广泛使用,然而同样的砂轮,在你的同行那里磨削表现良好,到了你这里却总是出现磨削问题,这可能是由于选择和使用砂轮不当所致。为了保证工作效率和产品质量,正确的选择和使用砂轮就显得非常重要。

1. 磨料选择是否正确

磨料是制造砂轮的主要材料,它对砂轮磨削效果影响很大,选择不当会导致成本上升以及破损率上升等问题。应根据工件的材料和压力来选择磨料。通常情况下,砂轮制造厂家会提供选择选择合适磨料的帮助。哪种材质用什么磨料,有一定的基本原则,如金刚石磨非铁材质和硬质合金,CBN砂轮主要磨铁系材质,之前分享的文章及短视频当中都有提到过。可以翻看一下。

2. 结合剂类型

结合剂是将磨料粘合在一起的材料,不同结合剂可以影响砂轮的硬度和强度,需要与工件的材质和磨削应用具体匹配,否则可能造成磨削质量下降及砂轮寿命缩短的问题。超硬磨具的结合剂与普通磨具的结合剂也不一样。

超硬磨具(主要磨料:金刚石和CBN),主要结合剂:金属、树脂、陶瓷、电镀、钎焊。普通磨具(主要磨料:刚玉、碳化硅),主要结合剂:陶瓷、树脂、橡胶、菱苦土。

3. 砂轮硬度

砂轮硬度是指砂轮结构中磨料的紧密组合度,砂轮硬度过硬或过软都有可能导致磨削质量下降。按照砂轮材料硬度分为A到Z共26个等级,数值越高则砂轮越硬。应选取适当的硬度材料进行切削。当加工硬度材料较高时,应选取砂轮硬度越高的砂轮材料;加工较小的工件时,应选取砂轮硬度较低的砂轮材料。同时,正确使用砂轮时可以延长其寿命。

4. 粒度选择

砂轮粒度大小的选择主要是根据对被加工工件的光洁度要求。磨削效果与表面质量主要跟粒度相关,用粗砂磨削,不仅可以从表面上去除更多的堆垛表面,还可以在短时间内快速修整砂轮成型;使用细砂则可以达到更高的表面质量等要求。一般来说,砂轮的粒度越细,研磨剂磨削效果越好。但若将粗砂用于加工细工件,由于粗砂本身颗粒粗大,会损坏工件;反之细砂又会降低加工效率。

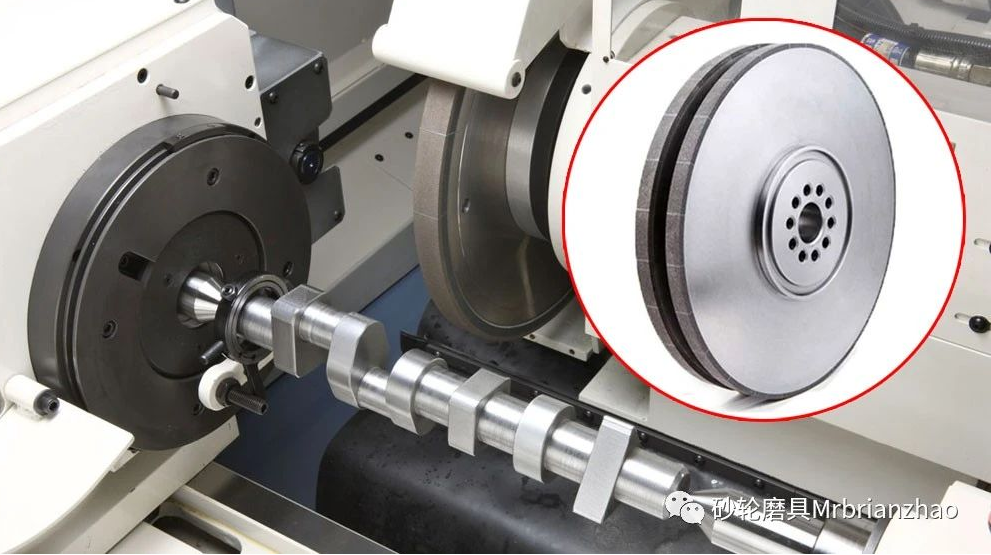

II. 设备及安装

设备和安装过程对砂轮使用寿命和研磨质量都有很大影响,必须严格按照厂家要求进行安装和保养,避免损伤。加工设备的结构、刚性、精度等也会影响研磨质量和切削效率。加工设备必须符合操作规程,各部位组合的标准应符合要求,并根据磨削的工艺要求进行调整。在实际操作过程中,尤其要注意设备的油温、油压、电压、电流等各项参数的稳定和合理,避免因设备问题导致砂轮出现异常。

III. 操作环境

砂轮加工环境需要保持干净、整洁和恰当的温度、湿度等条件,以避免杂物进入砂轮或磨削加工区产生粘底、打草等现象。操作环境应符合安全要求,并通风良好,以避免操作人员吸入有害气体。日常检查砂轮使用和保养过程中,要注意定期清洁砂轮磨屑,清理砂轮表面粘附的杂物,防止粘底和其他磨屑产生。

IV. 加工参数

加工参数是影响磨削效果的关键因素之一。清晰的参数设置包括正确的砂轮深度、速度、进给、角度、方向以及穿孔等都会对最终研磨效果产生很大的影响。操作人员应了解研磨机的相关技术参数,根据实际工件按要求去操作,以保障研磨质量和安全生产。

V. 操作人员

操作人员对砂轮使用的操作和保养过程都必须赋予足够的重视。体现在以下几个方面:1.操作人员需要接受专业培训,必须有一定的专业知识。2. 操作人员需要学会正确使用和更换刀具和磨料,正确理解加工图样、加工规程。3.操作人员每月要把砂轮工作时间记录下来,及时检查砂轮机顶盖、砂轮和夹具的稳定度和泄露。4. 砂轮使用寿命到达极限时,要及时更换。

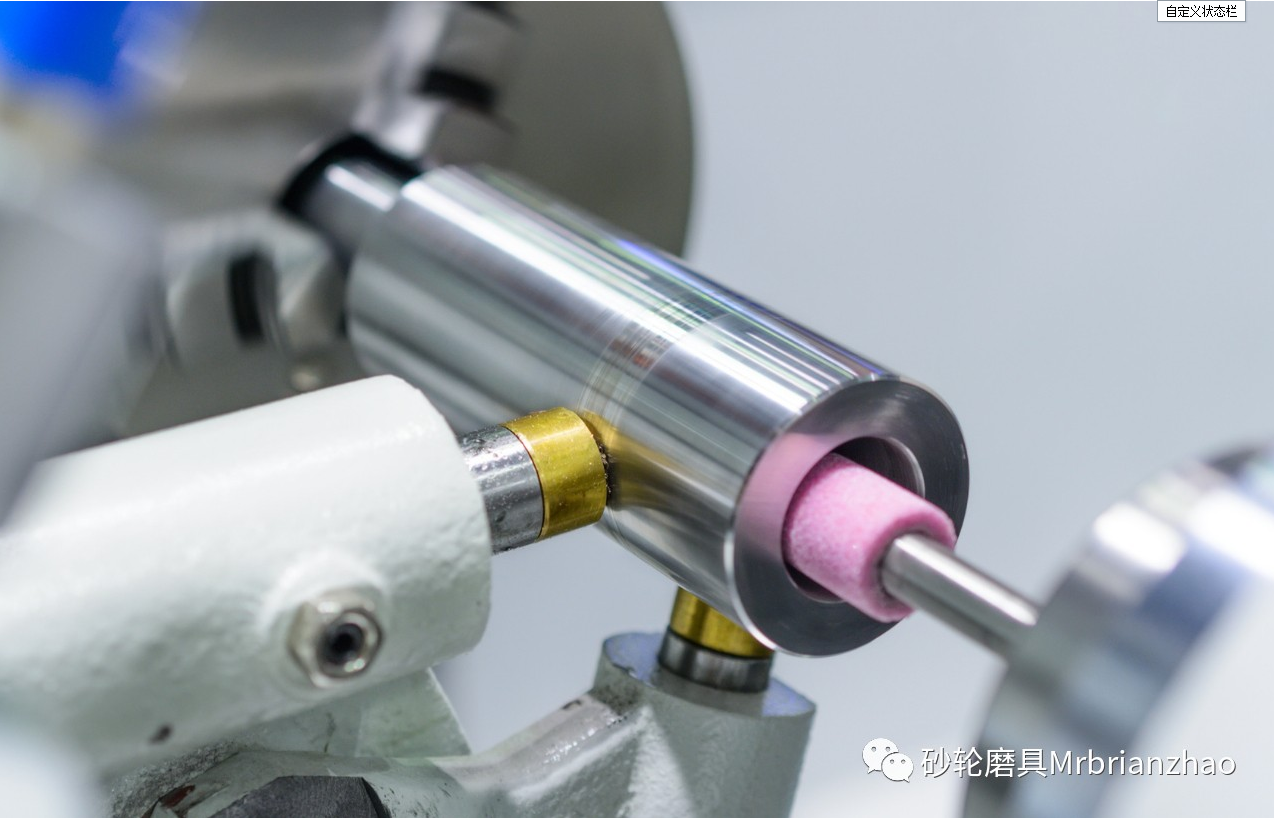

VI. 砂轮修整

砂轮的修整也很重要,正确的修整会延长砂轮的寿命,增加研磨效果。正常情况下,操作人员每日应将砂轮修整一下,确保其表面平整度。修整方式通常由人工工具进行。在修整工作中,砂轮和夹具应放在一个平整、稳定的底座上进行,确保修整孔与砂轮的步调相一致。然后,使用适当的工具小心修整砂轮表面,确保其在运作过程中达到最佳效果。

为了避免砂轮在使用中出现的问题,我们应该选择和使用合适的砂轮,并学习掌握正确的操作方法和技巧,不断总结经验,提高自己的工作效率和产品质量。只有这样,才能够使我们的生产更加稳定、高效,并保证工业发展的长足进步。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号