一. 金刚石锯片刀头结构

刀头结构是指刀头外部形状和内部构成。它属于工业造型问题,涉及面比较广,大量实践表明,结构对刀头的实用性能有较大的影响。改善刀头结构的目的是最大限度地发挥刀头的潜在性能,抑制不利条件,协调粒度和寿命的关系。刀头结构的改善主要依据胎体、金刚石、加工对象、加工设备、加工工艺等特点,主要解决两个方面的问题:提高系统的稳定性;创造良好的加工条件。

提高系统稳定性主要是使刀头在使用中各个部分磨损速度不同而形成定位槽,从而抑制振动,减少金刚石所受的冲击力,提高刀头寿命。

常用的方法有:

(1)改变刀头外部形状中凹结构。如H型刀头、凹形刀头、回型刀头,其方法就是从结构上减少中间区域的耐磨承受面积;

(2)调整刀头不同区域的胎体成分、金刚石配置,形成多层结构(夹层结构),使其具有不同的耐磨抗力。经验表明,定位槽的深度、宽度以及形状,会影响金刚石的受力,要根据加工材料的结构来设计才能充分发挥它的作用。

改善加工条件主要是指在锯切过程中,刀头的形状有利于排屑、冷却、润滑以及减小摩擦。如侧面排屑波纹刀头,预置冷却孔刀头,减少侧面摩擦阻力的梯形刀头,预置固体润滑剂的刀头。

二. 为什么刀头被人们设计成不同的形状

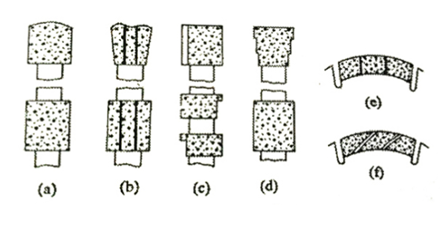

金刚石刀头的不同几何形状也直接决定金刚石锯片的锯切性能,在提高寿命和锋利度方面有着极其重要的影响。节块使用形状不同,直接影响锯切效率和金刚石非正常失效的比例。目前采用的节块形状结构有普通的中凸节块、分层“三明治”式中凹节块、“L”形节块、阶梯形节块、分段节块和侧面开槽节块等,分别如图所示。

金刚石刀头结块的不同形状设计

金刚石刀头的形状设计、结构主要是为了提高锯切弧区内金刚石节块的容屑、排屑能力以及冷却润滑作用,减少节块与石材以及锯屑的摩擦作用,提高金刚石的破岩能力,从而降低能耗,提高锯片的性能。最初的金刚石圆锯片节块采用的是均匀的长方形结构,锯切一段时间后发现两侧磨损严重,而中间部分却磨损不大的情况,节块在横截面方向会变成中凸形状,节块工作表面与石材接触面积增大,金刚石容易磨钝。另外由于锯切力增大,锯片基体容易出现变形,导致加工板材厚薄不均匀、不平整,基体重复使用次数减少寿命缩短。针对这种问题设计出了分层式中凹节块,解决了普通节块锯切中出现的问题。中凹式节块的特点是:

(1)外层结合剂中的金刚石浓度比中间层高;

(2)外层结合剂比中间层的耐磨;

(3)外层中的金刚石等级比中间层的高;

(4)通过结构设计使中间层的工作长度比外层短,如设计成“回”字型、“H”型或其他中间开槽的形式;

(5)在多层结构中加入非工作层并且调整工作层和非工作层的宽度比例。

然而,由于锯切情况千差万别,刀头的形状和结构需要适时调整来满足不同的切割需求,目前金刚石刀头烧结时所用到的各种模具一般都是厂家独家设计,并没有统一标准。而且,在金刚石锯片刀头的生产中,从结合剂的选择到刀头形状和参数的设计,更多地还是依靠经验积累,并没有严密的理论依据。

参考资料:《金属基金刚石复合材料的粉末冶金烧结工艺》刘晓慧

《金刚石与金刚石工具知识问答》张绍和等

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号