基于scSE U-net算法的钛合金砂带磨削两相疲劳寿命预测方法

砂带磨削在工件表面产生深度和宽度为微米级别的划痕,这将导致局部应力集中并显着降低工件的疲劳寿命。磨粒的随机分布和磨削的复杂性直接导致了微划痕的不均匀分布,这使得预测不同形貌工件疲劳寿命成为一个具有挑战性的问题。因此,本研究提出了“两相”疲劳寿命预测方法,表征磨削形貌,预测砂带磨削后的疲劳寿命。提出scSE U-net算法对磨削微划痕进行精确分割,该算法的损失值为0.59,分割精度达到0.89,准确率、召回率和F1得分(F1)分别达到0.757、0.885和0.727。此外,建议使用平均面积比、周长比、纵横比和分形尺寸(分别为0.025、0.67、0.26和1.212)来表征砂带磨削微划痕,这表明微划痕的长度更小、更细长、边缘曲线更复杂、局部“尖角”更小。最后,基于微缺陷理论建立了钛合金磨削微划痕与疲劳寿命的映射模型,实验结果表明,该模型能够保证预测疲劳寿命误差在10%以内,证明了模型的预测精度较好。

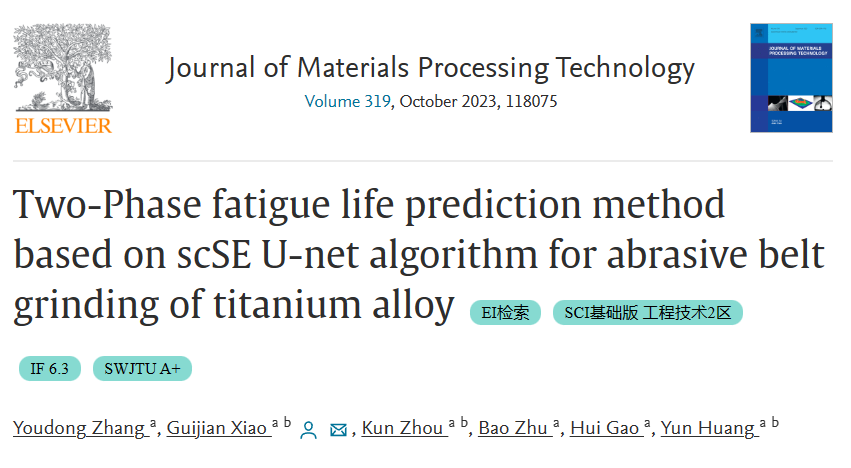

图1 图形摘要

论文创新点及主要图表

1)首次提出了两相疲劳寿命预测方法;

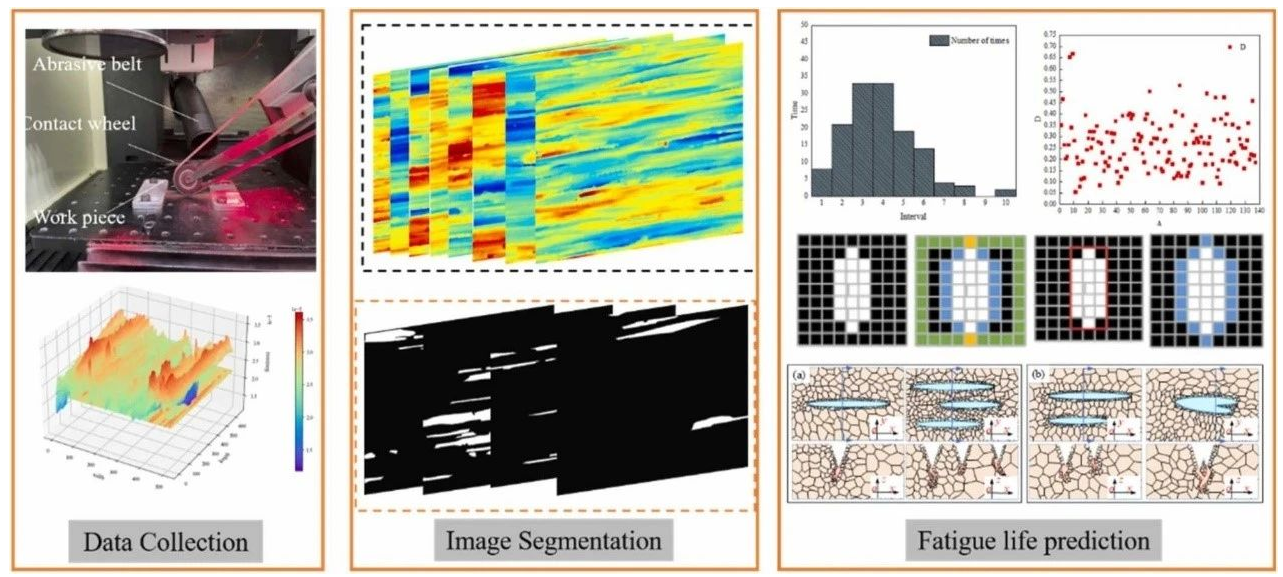

2)基于scSE U-net算法实现了对微划痕的精确分割;

3)采用面积、周长、纵横向和分形维数实现了磨痕的定量表征;

4)研究中表明微划痕是小的“锐角”,容易引起应力集中;

5)建立了表面形貌与疲劳寿命的映射模型。

图2 基于scSE模型的图像分割

图3 不同微划痕对疲劳寿命的影响

论文基本信息

Youdong Zhang, Guijian Xiao*, Kun Zhou, Bao Zhu, Hui Gao, Yun Hung. Two-Phase fatigue life prediction method based on scSE U-net algorithm for abrasive belt grinding of titanium alloy, Journal of Materials Processing Technology, Doi.org/10.1016/j.jmatprotec.2023.118075.

张友栋:重庆大学机械与运载工程学院博士研究生。主要从事砂带磨削智能决策与软件开发研究;在J Mater Process Tech,Wear等期刊发表论文7篇,申请发明专利1项;申请软件著作1项,参与国家和省部级项目3项。

原文链接:https://www.sciencedirect.com/science/article/abs/pii/S0924013623002200?via%3Dihub

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号