在化学机械抛光(CMP)的世界中,抛光垫的性能决定了处理质量与效率。其中,颗粒度、硬度和弹性是三个决定性的因素。这些特性如何共同作用,以及如何影响抛光过程呢?让我们一起深入探讨。

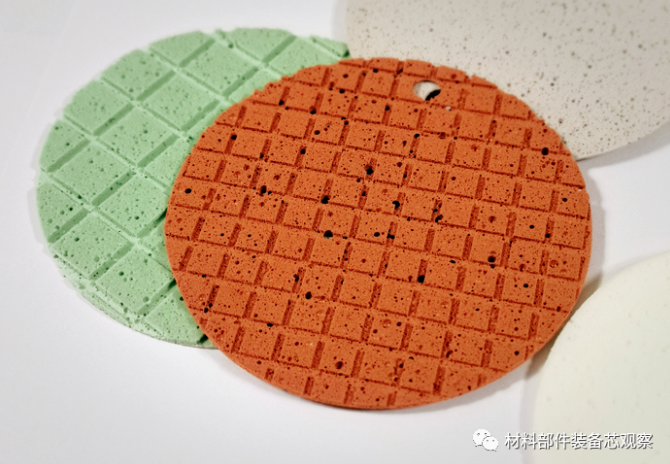

CMP抛光垫 (图源:互联网)

一、颗粒度

颗粒度,即抛光垫中颗粒的平均大小,是抛光垫的关键特性之一,影响着其磨削性能和抛光质量。结合不同种类的抛光垫,我们可以从以下几个方面深入探讨颗粒度的影响:

1. 颗粒大小与抛光效率的关系

大颗粒:

• 优势:可能增加材料去除率(MRR),提高抛光效率,特别适用于聚合物抛光垫。

• 劣势:可能导致表面划痕和不均匀抛光。

小颗粒:

• 优势:实现精细抛光,使表面光滑,常用于无纺布和带绒毛结构的抛光垫。

• 劣势:可能降低MRR,增加抛光时间。

2. 颗粒形状与分布

• 均匀性:颗粒形状和分布的均匀性对抛光效果有重要影响。

• 风险:不规则颗粒可能导致局部过度抛光,分布不均可能引起抛光不一致性。

3. 颗粒与抛光液的相互作用

• 化学反应:颗粒与抛光液中化学物质的反应可能改变化学动力学。

• 特定应用:例如复合型抛光垫中的双重微孔结构,可能需要特别注意颗粒与抛光液的交互作用。

4. 颗粒的选材

• 材料影响:颗粒材料可能对被抛光表面产生特殊影响。

• 优化:选择合适的颗粒材料可以根据特定抛光垫如无纺布抛光垫优化抛光效果。

5. 颗粒的耐久性

• 磨损速度:颗粒耐久性决定了其磨损速度,特别重要于需要高耐磨性的聚合物抛光垫。

• 影响:颗粒磨损会改变大小和形状,进而影响抛光效果。

二、硬度

硬度,即抛光垫材料抵抗形变的能力,是抛光过程中的一个关键因素。它与抛光垫的耐磨性和抛光特性紧密相关。在CMP(化学机械抛光)抛光过程中,硬度的影响可以从以下几个方面进行深入分析:

1. 硬度与材料去除率(MRR)的关系

硬度过高:

• 影响:可能导致过度磨损待处理表面,增加缺陷。

• 风险:可能影响后续制程兼容性,特别是在需要精确控制的应用中。

硬度过低:

• 影响:可能使垫子过快磨损,无法有效去除表面材料。

• 结果:可能导致抛光效率下降和周期延长,影响整体流程。

2. 硬度与抛光均匀性

• 适中硬度:可确保抛光垫与晶片表面的均匀接触,实现均匀抛光,适用于多种抛光垫类型。

• 硬度不适当:可能导致局部接触不良,引发抛光不均匀和引入新的缺陷。

3. 硬度与抛光垫的耐用性

• 关系:硬度直接关联使用寿命,过软可能迅速磨损,过硬可能过度磨损晶片表面。

• 平衡:选择合适的硬度有助于平衡耐用性和效率,特别是在高要求的工业环境中。

4. 硬度与抛光垫的选择

• 定制化需求:不同抛光过程可能需求不同硬度的抛光垫,如先进工艺可能需具有特定硬度的抛光垫。

• 灵活应用:通过选择不同硬度,可以为特殊需求和特定材料提供优化解决方案。

5. 硬度与温度、压力的关系

• 环境影响:硬度可能受温度和压力影响,CMP过程中的这些参数变化可能改变硬度。

• 控制需求:对温度和压力的精确控制可以确保硬度的稳定性,从而保证抛光性能和效果。

聚氨酯抛光垫 (图源:吉致电子)

三、弹性

弹性不仅描述了抛光垫在受到外部压力时的形变能力,还涉及去除压力后恢复原状的能力。在化学机械抛光(CMP)中,弹性起着决定性作用,关联抛光垫的压缩性和恢复性。以下几个方面可以更深入地理解弹性的重要性:

1. 弹性与压缩性

• 适中的弹性:促进抛光垫与晶片表面的均匀接触,有助于实现均匀抛光。

• 弹性过高:可能使垫子柔软过度,造成接触不稳定,影响抛光均匀性和效率。

• 弹性过低:可能使垫子过硬,导致接触问题,引发抛光不均匀或增加表面缺陷。

2. 弹性与恢复性

• 良好的恢复性:有助于保持抛光垫的形状和微观结构稳定,提高抛光一致性和可重复性。

• 恢复性差:可能导致抛光垫永久形变,影响后续抛光过程和结果。

3. 弹性与材料去除率(MRR)

• 适当的弹性:可提高材料去除效率,实现更快抛光速度。

• 不合适的弹性:可能降低MRR,影响整体抛光过程效率。

4. 弹性与抛光垫的耐用性

• 平衡的弹性特性:与抛光垫耐用性关联,过高或过低的弹性可能导致抛光垫过早磨损或损坏。

5. 弹性与温度、压力的关系

• 环境因素的影响:抛光垫弹性可能随温度和压力变化,因此对这些参数的精确控制和监测对一致的抛光效果非常关键。

在CMP过程中,了解和控制抛光垫的关键特性是至关重要的。每个特性都有其独特的影响,但它们之间的相互作用才真正定义了抛光的成功。希望通过这次的解析,您能更深入地理解抛光垫的性能,为下一步的实验或工作做好充分准备。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号