焊接技术正在突飞猛进地发展,在任何类型的材料之间进行有效的焊接或坡口越来越简单,也越来越不人工。

然而,我们大多数时间都在努力确保焊接方法,而没有注意粘合的区域中零件的形态及其清洁和粗糙的表面条件。它们都将很大程度的影响最终的呈现结果。

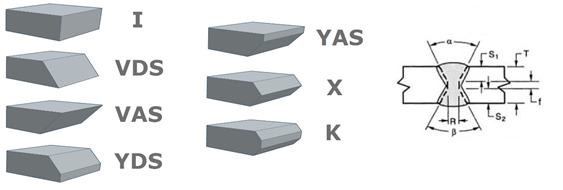

倒角形态

有各种法规规定了焊接坡口的类型,如角度、脚跟、尺寸或面数;所有这些都是专门为提供最佳联结而设计的。这使得焊接熔池能够流过产生的空腔,并通过形成均匀和稳定的根部和组件正确定位。

坡口类型

待连接零件的厚度越大,就越有必要创造适当的形态,以确保连接,从3~6毫米开始明显有效。对于所有这些,都需要通过适当的切屑或除根大量材料。

倒角表面条件

很明显,在焊接过程之前,必须确保待连接表面的良好清洁,因为存在灰尘、油、污垢、氧化残留物或任何与表面分离的颗粒。如果没有进行良好的清洁,这将是一个特别有害的因素,因为它被困在零件和焊接槽之间,产生一个容易破裂、腐蚀或两者兼而有之的区域。

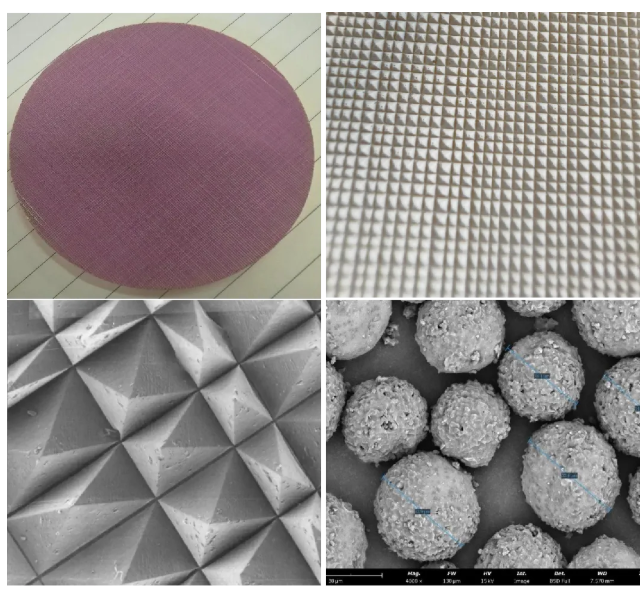

就表面形貌而言,焊接区域的不规则表面或过度粗糙度可能会通过产生不均匀性和孔隙来损害熔池的粘附能力。这将使结合受到不可接受的削弱,因此用于进行倒角的方法必须提供相对较低粗糙度(Ra<20µm)的表面,5至15µm之间的值为最佳值,可以通过略微加速表面熔化和促进粘附。

在坡口区域要考虑的另一个方面是以热变色的形式存在氧化迹象,因为毫无疑问,一旦它们成为焊接槽的一部分,就会导致腐蚀和断裂点。

倒角方法及其特点

目前,工业上可以找到各种焊接方法或坡口类型,可分为两组:切割和切屑除根。

切屑起动机倒角

根据每种情况的情况,根据材料类型、要提取的体积、零件的形态和要处理的零件数量等各个方面,上述每种方法或多或少都是合适的。然后,我们收集了最重要的数据:

柔性磨料打磨

优势

适用于各种钢材和倒角。适用于所有宽度,具有高质量的斜面。速度快且非常低的热输入。

劣势

在非常坚硬的合金中,它在使用便携式机械(圆盘)操作时可能无效。

刚性磨料打磨

优势

适用于各种钢材和倒角。

劣势

非常粗糙的表面需要进一步处理。过度的热影响。高振动水平。重大事故风险。

自生氧切割

优势

降低投资和磨损成本。材料厚度的广泛覆盖(2-2000毫米)。

劣势

仅适用于结构钢。切割不足5毫米以下。材料变形,需要调整。热输入高,影响面积大。尺寸精度差。

等离子切割

优势

将合金钢和有色金属切割成中薄范围。高切割速度。单板厚度高达200毫米。

劣势

零件的热变形。宽切割线。

激光切割

优势

薄板材和中板材范围内的高精度。适用于各种材料。切割线宽度减少(0.2-0.4毫米)。

劣势

投资和运营成本高。单板宽度的有限范围(0.1-25毫米)。

水射流切割

优势

切割表面没有冶金变化。适用于各种材料。没有热输入。

劣势

投资和运营成本高。

铣削/车削倒角

优势

切割表面清洁,无毛刺和锈迹。

劣势

合金钢的高磨损。单板宽度的有限范围。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号