增材制造技术是利用二维CAD数据,通过逐层添加材料的方法来实现具有复杂结构零件的一体化成型制造。相对于减材制造,增材制造的独特优势有:

(1)增材制造不受传统加工技术要求的限制,可以很容易实现复杂结构一体化成型,而减材制造却难以实现;

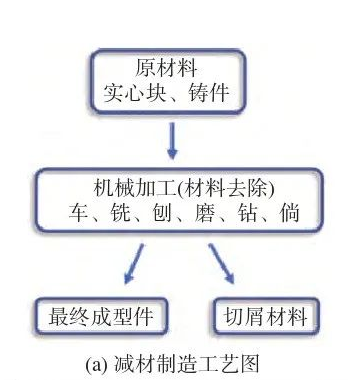

(2)增材制造的原材料丰富多样,可以是粉末、细丝或液体等,而减材制造的原材料则以实心块或铸件的形式为主;

(3)增材制造可以节约零件成型过程的材料损耗,而减材制造则会以产生切屑、碎片等形式形成最终的工件,造成不可避免的材料和能源浪费。

增材制造工艺图

基于增材制造的优势且从长远发展来看,该技术可将具有复杂几何形状的零件在需要位置的附近甚至是确切位置上进行制造,这从根本上改变了一些产品的供应链、设计以及生产过程。目前,增材制造技术已经将一些不能通过减材制造方式轻松生产的金属部件应用到实际生产中。原材料也从最早的热塑性聚合物材料逐步发展到金属粉末材料、复合材料等,使得该技术的应用领域也日趋广泛。

鉴于增材制造技术具有优异的复杂结构成型能力,采用增材制造技术进行金刚石磨粒工具制备也已被业界视为解决复杂结构磨具高效制备的潜在手段,而成为研究热点。

增材制造技术的分类与特点

增材制造技术属于快速成型技术的一种,其通过三维软件对模型进行建模及切片处理,运用金属粉末或塑料等熔化后可以黏合起来的材料作为原料,通过逐层打印的方式构造出所需的形状结构。增材制造方法众多且各具特色,用于制备金刚石磨粒工具的方法主要有光固化成型技术(SLA)、选择性激光烧结技术(SLS)、激光选区熔化技术(SLM)等。

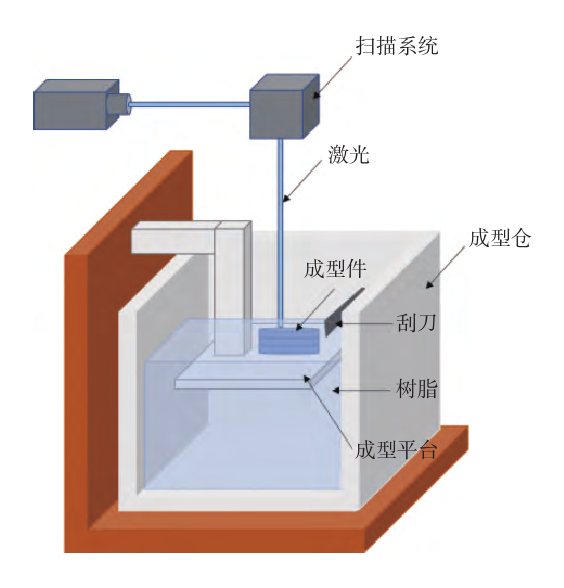

1.光固化成型技术(SLA)

在光固化成型技术中,由光聚合单体(如丙烯酸酯或环氧化物)组成的光固化树脂薄2D层连续暴露于激光照射下,激光束提供诱导其光聚合过程所需的能量,树脂结合许多小单体并形成高度交联的聚合物。因此,这些液体层会在彼此的顶部产生凝固现象,逐层累积后直到完全构建出3D立体部件。待打印过程全部完成,将模型从树脂中取出后,可进行最终固化及电镀、喷漆或着色等后处理,从而得到满足要求的产品。该技术成型速度快,但由于感光树脂固化过程中产生收缩现象,不可避免地会产生应力或引起变形,因此开发收缩小、固化快、强度高的光敏材料是其发展趋势。

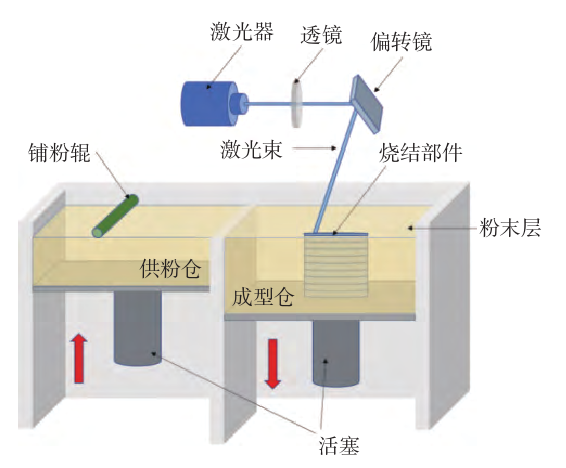

2.选择性激光烧结技术(SLS)

选择性激光烧结技术是采用高功率激光束选择性地照射在目标粉末床的表面,粉末得到加热并实现烧结固化(即颗粒间熔合)。在此之后,一层新的粉末被铺在前一层表面上,用于下一次的加热固化和连接,层层叠加后最终生成所需形状的零件结构。由于激光扫过的部分产生凝结,没有扫过的部分仍然是粉末,因此已经成型的结构始终被粉末床中的松散粉末包围着,所以SLS技术中不需要为悬垂区域特意准备额外的支持结构其可以成型几乎任意几何形状的零件,对于具有复杂内部结构的多孔零件特别有效。与传统工艺相结合,还可实现快速铸造和小批量零件输出等功能。

3.激光选区熔化技术(SLM)

激光选区熔化技术与选择性激光烧结技术原理相似,也是一种利用高能量激光束进行成型加工的技术,其基本原理是通过激光的高能量扫描薄层粉末,在高能量激光的作用下选择性地熔化并烧结松散的粉末,最终经过冷却凝固而成型。该技术与选择性激光烧结技术的不同之处在于,SLS技术使用的原材料是不同熔点粉末的混合材料,加工过程中只熔化了低熔点材料,高熔点粉末不熔化;而SLM技术则是将粉体材料完全熔化,通过散热凝固实现冶金焊合,并且整个工艺过程是在惰性气体保护下进行的。SLM技术适用于制备几何形状复杂的零件,且可在不需要黏结剂的情况下实现致密度较高的净成型。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号