1研究背景及目的

钛合金因其优异的物理和化学性能而被广泛用作极端环境中的核心部件。航空发动机叶片需要高的疲劳寿命,这对飞机的安全至关重要。然而,考虑到这种材料的难加工特性,同时复杂曲面工件的高表面完整性需求,其精密加工仍然是一项挑战。目前,砂带磨削由于其灵活性,被广泛用于精密加工,以获得优异的加工表面质量和高一致性的钛合金零件。

根据碳达峰和碳中和建设目标,降低能源消耗是制造业研究的关键课题。研究加工中的比磨削能是重要的分支之一。砂带不同于砂轮,砂轮可以通过金刚石修整器在线修复,以保持稳定的加工性能。砂带通常是单层涂敷磨料,磨损比砂轮严重。在磨削过程中,砂带表面特征,如磨粒形状形状和突出高度,逐渐改变,将导致材料去除机制的转变。这些现象在钛合金等难加工材料的磨削和抛光中尤为明显,这对理解砂带磨削过程的能量分配造成困难。

因此,为降低实际生产过程的能耗,本试验研究了砂带磨损对磨粒形状和出刃高度的影响及其对砂带磨削中切削机制和比磨削能量分配的影响。根据砂带的寿命周期,制备了三种不同磨损阶段的砂带,并对其磨损特性进行了评价。使用所制备的砂带进行对比试验,揭示了钛合金砂带磨削中的材料去除机理,讨论了砂带磨损对比磨削能及其分配的影响。

2试验方法

使用P60锆刚玉砂带对TC4钛合金板材进行磨削实验。首先根据磨削次数的差异制备了三条不同磨损程度的砂带,并从表面形貌与磨削性能等方面定量描述了磨损砂带的特性。随后在三块TC4板上进行了21组的单因素对比实验,在基于FANUC M-710iC/50机器人搭建的磨削平台上进行磨削实验,该平台由工业机器人、力传感器和自适应力控制单元组成。通过安装在机器人的末端执行器上力传感器KUNWEI R75B测量磨削力,使用单点白光共聚焦显微镜对砂带的表面形貌进行分析。

Figure 1 Experimental setup of robotic belt grinding: (a) Platform, (b) Grinding process, (c) Force profile with Vs = 10 m/s, Vw = 5 mm/s and Fn = 10 N using EOL-belt

3结果

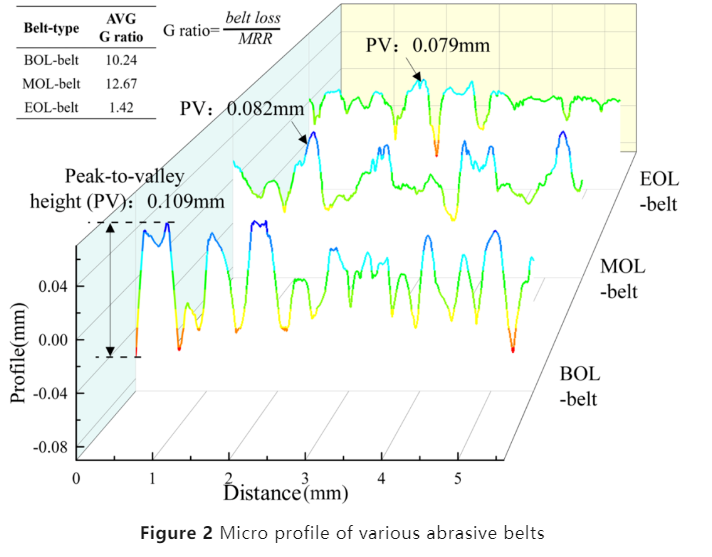

材料去除率随磨削速度的增加而增加,平均材料去除率随砂带磨损而降低。新砂带的表面轮廓呈现出不均匀的形态,最高峰谷高度(PV)值为0.109 mm,中等磨损砂带,峰值和谷值的高度变得更加均匀,PV为0.082 mm。严重磨损的砂带的MRR和磨削比严重下降,磨损平面显著增多,导致砂粒无法切割材料。

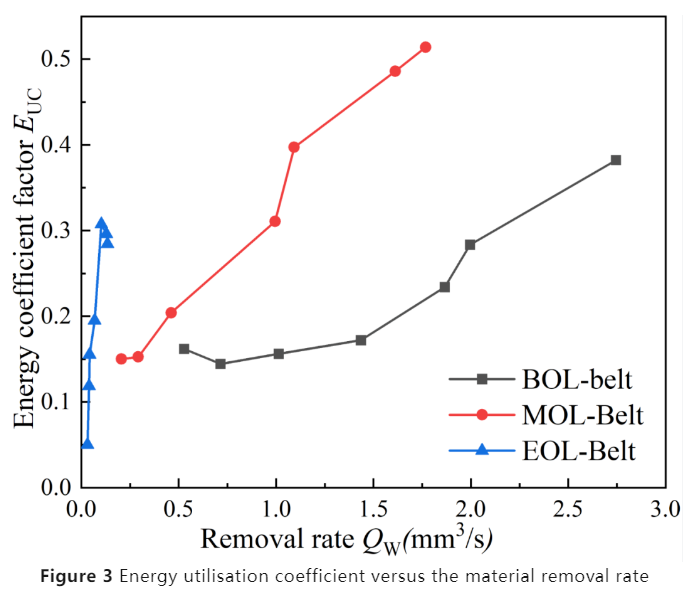

新砂带、中等磨损砂带和严重磨损砂带的滑动系数μS分别为0.441、0.374和0.427。比磨削能随着磨削速度的增加而增加,新砂带、中等磨损砂带和严重磨损砂带的平均比磨削能分别为1.807、4.113和30.674 J/mm3。

新砂带表面呈现出大量尖锐的特征,部分磨粒具有最高的凸起。中等磨损的砂带呈现较均匀的磨粒出刃高度分布。由于陶瓷磨粒的自锐特性,磨损通过产生新的切削刃更新磨粒,并保持切削能力。然而,在严重磨损砂带上观察到大多数磨粒的磨损平面,砂带的切削能力恶化。

4结论

1.磨料形状和高度分布的演变决定了切削力和比磨削能,以及划擦和成屑能的主导地位。由于磨粒的切入深度大,比磨削能小,去除率大。然而严重的砂带磨损导致大多数磨粒尖峰磨平后,比磨削能量增加,此时磨粒的出刃高度低。相比之下,适当的砂带磨损将导致,具有较低出刃高度的磨料及其自锐的切削刃同时进行切削,提高了成屑能,可达到比磨削能的50%。

2.对于处于不同磨损阶段的砂带,提高研磨速度可提高能量效率和材料去除率,但较小的去除率可有效降低比磨削能。为了平衡能耗和能效,应考虑工艺参数的影响,合理选择砂带的特性。

5前景与应用

目前理论体系正在拓展中,结合磨损在线监测方法,可形成对砂带磨削全寿命周期的磨削能耗实时监测。

相关文章/图书推荐

[1] 黄云,肖贵坚,邹莱.航空发动机叶片机器人精密砂带磨削研究现状及发展趋势[J].航空学报,2019,40(03):53-72.

[2] Stead, I. M., Eckold, D. G., Clarke, H., Fennell, D., Tsolakis, A., & Dearn, K. D. (2019). Towards a plastic engine: Low—temperature tribology of polymers in reciprocating sliding. Wear, 430, 25-36.

[3] de Souza Ruzzi, R., da Silva, L. R. R., da Silva, R. B., da Silva Junior, W. M., & Bianchi, E. C. (2020). Topographical analysis of machined surfaces after grinding with different cooling-lubrication techniques. Tribology International, 141, 105962.

课题组带头人

黄云,重庆大学教授、博导。全国金属切削机床标准化委员会砂带磨削机床组组长,中国机械工程学会生产工程分会磨粒加工专委会副主任,中国机械工业金属切削刀具技术协会切削先进技术研究分会常务理事。长期致力于高性能复杂构件表面高效精密磨抛技术研究与装备开发,主持国家“863计划”、“04专项”、国家自然科学基金、“两机专项”等科研项目30余项,在自适应砂带磨抛技术方面取得系列原创性成果,为解决国防重点领域复杂构件柔性精密磨抛加工难题提供了关键技术支撑。著作《砂带磨削原理及其应用》和《现代砂带磨削技术及其工程应用》填补了国内砂带磨削理论及技术方面的空白。近5年,主持国家及省部级科研项目10余项,发表SCI/EI检索的高水平学术论文50余篇,获权“Abrasive Belt Grinding Center Applicable to Grinding and Polishing of Whole Profile of Blisk”等PCT国际专利4项、国家发明专利31项,制定行业标准9部。曾以第一完成人获2018年度中国机械工业科学技术一等奖、2016年度中国产学研合作创新成果一等奖。

作者介绍

李明聪(本文第一作者),重庆大学机械与运载工程学院博士研究生。主要研究方向为整体叶盘全型面机器人磨抛专用磨具设计及性能研究。代表性研究论文发表在Chin. J. Mech. Eng、Mater. Des、Appl. Therm. Eng.等期刊

课题组研究方向

“空天构件表面高性能加工技术与智能装备”创新团队针对高性能构件表面精密加工需求,围绕多源信息融合的高性能构件机器人智能加工技术及单元、面向高性能构件形性提升的新材料/新方法/新工艺/新装备、高性能构件加工表面完整性调控及服役性能、高性能构件精密制造过程形性一体化控制及优化技术、高性能构件精密加工装备可靠性及智能化提升技术等五个方面开展深入的方法、理论、技术及装备的研究。校内交叉机械工程、材料科学与工程、控制理论与控制工程、力学等优势学科资源,校外联合中国航发主机制造单位、中船及核电优势企业及相关高校与研究所,旨在打破关键高性能构件表面精密加工的技术封锁,提升航发/舰船/核电制造行业的核心竞争力;提供一种新的复杂型面构件精密加工全套解决方案,促进国防高端装备实现自主可控;突破自适应精密加工过程中若干关键共性技术,助推国家智能制造的发展。主要包含以下研究方向:1、多源信息融合的高性能构件机器人智能加工技术及单元2、面向高性能构件形性提升的新材料/新方法/新工艺/新装备3、高性能构件加工表面完整性调控及服役性能4、高性能构件精密制造过程形性一体化控制及优化技术5、高性能构件精密加工装备可靠性及智能化提升技术

近年课题组发表文章

[1] Li M, Huang Y, Wang W, ,et al. A novel 3D printed compliant ball-end grinding tool with crystal structure: Feasibility and performance analysis. Mater. Des. 2024, 237:112591.

[2] Li M, Huang Y, Wang W, et al. Enhanced heat transfer in 3D printed ball-end grinding tool with blade-shaped structure. Appl. Therm. Eng. 2024, 122760.

[3] LV C, ZOU L, HUANG Y, et al. A Novel Toolpath for Robotic Adaptive Grinding of Extremely Thin Blade Edge Based on Dwell Time Model[J]. IEEE/ASME Transactions on Mechatronics, 2022.

[4] LV C, ZOU L, HUANG Y, et al. A trajectory planning method on error compensation of residual height for aero-engine blades of robotic belt grinding [J]. Chinese Journal of Aeronautics, 2022, 35(4): 508-20.

[5] Tang S, Wang C, Hua C, et al. Surface texture of substrates prepared by femtosecond laser for improving the thermal cycle life of TBCs[J]. Ceramics International, 2022, 48(4): 5775-5786.

[6] Zhou K, Xu J, Xiao G, Huang Y. A novel low-damage and low-abrasive wear processing method of Cf/SiC ceramic matrix composites: Laser-induced ablation-assisted grinding[J]. Journal of Materials Processing Technology. 2022;302: 117503.

[7] Zhou K, Xiao G, Xu J, Huang Y. Material removal behavior of Cf/SiC ceramic matrix composites as a function of abrasive wear during diamond abrasive belt grinding[J]. Wear. 2021;486-487.

[8] Huang Y, Wu Y, Xiao G, Zhang Y, Wang W. Analysis of abrasive belt wear effect on residual stress distribution on a grinding surface[J]. Wear. 2021;486-487.

[9] Wang T , Wang C , Li J ,et al. Microstructure and Wear Properties of Laser-clad NiCo Alloy Coating on Inconel 718 Alloy[J]. Journal of Alloys and Compounds, 2021,879:160412.

[10] Luo G, Zou L, Wang Z, et al. A novel kinematic parameters calibration method for industrial robot based on Levenberg-Marquardt and Differential Evolution hybrid algorithm[J]. Robotics and Computer-Integrated Manufacturing, 2021, 71: 102165.

[11] 肖贵坚,刘帅,贺毅,刘岗,朱升旺,宋沙雨.钛合金激光砂带加工的离焦控制与表面形貌[J/OL].航空学报:1-12[2022-04-28].http://kns.cnki.net/kcms/detail/11.1929.v.20210720.1106.018.html

[12] 黄云,甲花索朗,肖贵坚.镍铝青铜合金仿生表面的砂带磨削及其降噪特性[J].中国机械工程,2020,31(20):2497-2504+2511.

[13] 黄云,刘帅,黄涛,肖贵坚,代文韬,贺毅,王文玺.钛合金材料砂带磨削表面残余应力形成模型及其实验研究[J].表面技术,2020,49(04):30-37.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号