摘要:以聚醚多元醇、聚酯多元醇和蓖麻油为混合多元醇,以改性MDI(4,4′-二苯基甲烷二异氰酸酯)及PAPI(多亚甲基多苯基多异氰酸酯)为混合异氰酸酯,合成了聚氨酯(PU)胶粘剂预聚体;然后以PA(羟基丙烯酸酯树脂)作为PU预聚体的改性剂,制得高固含量的PUA(聚丙烯酸酯改性聚氨酯)胶粘剂。结果表明:当m(改性MDI)∶m(PAPI)=1∶1、n(-NCO)∶n(-OH)=2.2∶1、w(PA)=8%(相对于PU质量而言)和w(丙烯酸羟乙酯)=3%(相对于PU质量而言)时,PUA胶粘剂的综合性能较好。

关键词:聚氨酯;丙烯酸酯;胶粘剂;蓖麻油

0前言

聚氨酯(PU)结构中含有氨基甲酸酯基等官能团,故其具有良好的低温性能、弹韧性、耐油性、耐疲劳性和耐磨性等优点;聚丙烯酸酯具有价格低廉、耐酸碱性良好、耐候性较佳、结晶性和润湿性优异等特点,其不足之处是“热黏冷脆”。根据优势互补原理,将聚丙烯酸酯和PU进行共混,可合成出综合性能优异的PUA(聚丙烯酸酯改性聚氨酯)胶粘剂。

本研究主要以聚丙烯酸酯作为PU的改性剂,由此合成出高固含量、高初粘强度和终粘强度的PUA胶粘剂,将其用于玻璃与PVC(聚氯乙烯)等材料的粘接,可得到综合性能优异的胶接件。

1试验部分

1.1试验原料

碳化二亚胺-脲酮亚胺改性MDI(4,4′-二苯基甲烷二异氰酸酯)、多亚甲基多苯基多异氰酸酯(PAPI),工业级,烟台万华聚氨酯股份有限公司;丙二醇型聚醚二元醇,工业级,山东东大化学工业有限公司;聚酯多元醇(1201),工业级,青岛瑞诺化工有限公司;蓖麻油,分析纯,洛阳市化学试剂厂;扩链剂,分析纯,天津市大茂化学试剂厂;丙烯酸羟乙酯(HEA),分析纯,德实试剂贸易有限公司;羟基丙烯酸酯树脂(PA),自制;催化剂,化学纯,上海雨田化工有限公司;乙酸乙酯,工业级,深圳市华昌化工有限公司。

1.2试验仪器

NDJ-1型旋转黏度计,上海安德仪器设备有限公司;JY/T001-1996型傅里叶变换红外光谱仪,Bruker(德国)公司;XL-250A型拉力试验机,广州实验仪器厂。

1.3PUA胶粘剂的制备

1.3.1多元醇的脱水处理

将聚醚二元醇、聚酯二元醇和蓖麻油等分别加入到四口烧瓶中,升温至55℃左右,抽真空(110℃左右,真空度为999.915KPa)脱水1~2h;然后冷却至45℃以下,放入干燥器中密闭保存。

1.3.2PUA胶粘剂的合成

将改性MDI和PAPI加入到四口烧瓶中,缓慢滴加已脱水的聚醚二元醇、聚酯二元醇和蓖麻油混合液(0.5h滴毕),82℃反应若干时间;然后加入扩链剂,反应至-NCO含量达到设计值时,降温至50℃;加入一定量的乙酸乙酯、PA树脂,升温反应至-NCO含量达到设计值时,加入适量催化剂,搅拌均匀;最后结束反应,将产物密闭储存在干燥容器中即可。

1.4测试与表征

(1)黏度:按照GB2794-1995标准,采用旋转黏度计进行测定(室温测试)。

(2)-NCO含量:按照GB12009.4-1989标准进行测定。

(3)拉伸剪切强度(金属-金属):按照GB7124-1981标准,采用拉力试验机进行测定(室温测试)。

(4)初粘强度:将经丙酮处理过的铝合金试片施胶、70℃活化10min、复合以及0.5MPa施压30s后,立即测定其拉伸剪切强度(室温测试)。

(5)结构特征:采用红外光谱(FT-IR)法进行表征(KBr压片法制样)。

2结果与讨论

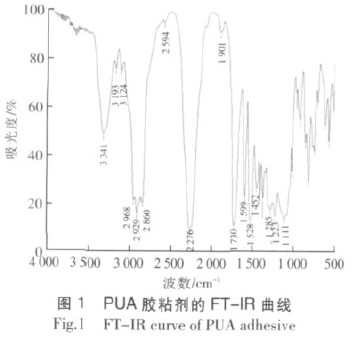

2.1PUA结构的FT-IR表征与分析

PUA结构的FT-IR曲线如图1所示。由图1可知:1730、1223cm-1处为氨基甲酸酯中-C=O、C-O的伸缩振动吸收峰;1528cm-1处为氨基甲酸酯中酰胺Ⅱ谱带N-H的变形振动吸收峰,3341cm-1处为-NH的伸缩振动吸收峰;1599、1452cm-1处为芳环骨架的振动吸收峰,1111cm-1处为醚键C-O-C的伸缩振动吸收峰;2929、2860cm-1附近为-CH3的反对称、对称伸缩振动吸收峰;2276cm-1处为-NCO键的反对称伸缩振动吸收峰,该峰在2000~2500cm-1之间最强;3580~3680cm-1之间没有明显吸收峰,说明多元醇中-OH基团已基本上完全参与了反应。

2.2多元醇类型的选择

多元醇是PU胶粘剂的软段部分,直接影响胶粘剂的柔性,其类型对胶粘剂性能有重大影响。聚醚二元醇主链中含有醚键结构单元,属于柔性链,而且醚键不易水解,故合成的胶粘剂具有较好的柔软性、耐水解性和耐低温性能。聚酯二元醇主链中酯键极性大,有利于提高PU胶粘剂的内聚能和粘接力,并且PU胶粘剂的耐热性、耐油性和初粘强度均较好。蓖麻油也是一种多元醇,其优点是可以有效提高PU胶粘剂的交联密度,并且蓖麻油价格低廉、来源丰富且具有可再生性,有利于环保和经济效益的提高。因此,本研究选择聚醚二元醇、聚酯二元醇和蓖林油作为混合多元醇,并作为制备PUA的主要原料。

2.3异氰酸酯的选择

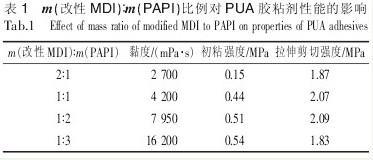

目前PU工业中使用的多异氰酸酯原料以TDI、MDI和PAPI为主。TDI一般是2,4-甲苯二异氰酸酯(80%)和2,6-甲苯二异氰酸酯(20%)的混合物,室温呈液态,使用较方便,但其挥发性大、蒸汽压高且对环境危害较大。MDI和TDI一样,分子内含有苯环,但其结构对称,制得的产品往往具有更高的强度和硬度;另外,MDI反应速率快、毒性小,故其使用最广泛。PAPI为MDI的多聚体,其价格相对较低。本研究选用-NCO含量为30.2%~32%、平均官能度为2.6~2.7的PAPI和两官能度的改性MDI为混合异氰酸酯,当R值=n(-NCO)∶n(-OH)=2.2∶1、w(PA)=8%时,不同m(改性MDI)∶m(PAPI)比例对PUA胶粘剂性能的影响如表1所示。

由表1可知:随着m(改性MDI)∶m(PAPI)比例的不断减小,体系黏度越来越大,PUA胶粘剂的初粘强度逐渐增大,拉伸剪切强度呈先升后降态势。这是由于PAPI用量越多,预聚体的相对分子质量越大,表现为黏度和初粘强度增大;但是,当黏度增至一定程度时,PUA胶粘剂对被粘物的润湿性不理想,表现为拉伸剪切强度不升反降。综合考虑各种因素,选择m(改性MDI)∶m(PAPI)=1∶1时较适宜。

2.4R值的选择

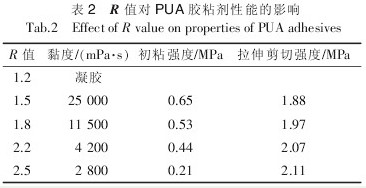

R值的选择必须以PU性能指标为依据。R值越大,说明预聚体中极性氨基甲酸酯基等含量越高,即R值决定着PU分子链中刚性链段和柔性链段的密度,对胶粘剂性能起着决定性的作用。

通常PU胶粘剂的相对分子质量越高,分子间作用力就越大,从而越有利于粘接强度的提高。由于-NCO基团非常活泼,易产生少量副反应,故R值稍大于1时,可制得内聚力很强的大分子产物,但胶膜附着力并不理想;R值较大时,少量剩余-NCO可与被粘物中的活泼氢反应,从而有效提高了胶粘剂对被粘物的附着力。表2列出了R值对胶粘剂性能的影响。

由表2可知:随着-NCO含量的不断增加,反应体系的黏度降低,粘接强度增大。这是由于R值越小,-NCO含量越少,体系中易生成大分子预聚体,表现为体系黏度增大、凝胶倾向加剧(R=1.2)且储存稳定性变差(R=1.5~1.8);R值越大,预聚体的相对分子质量越低,初粘强度越小。综合考虑,选择R=2.2时较适宜。

2.5PA用量对胶粘剂粘接强度的影响

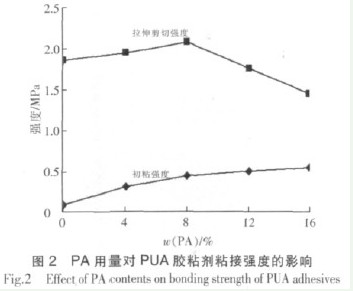

在其它条件保持不变的前提下[即R=2.2、m(改性MDI)∶m(PAPI)=1∶1等],通过改变PA用量(相对于PU质量而言)来考察胶粘剂初粘强度和拉伸剪切强度的变化情况,结果如图2所示。

由图2可知:随着PA用量的不断增加,胶粘剂的初粘强度呈上升态势(但升幅不大),拉伸剪切强度呈先升后降态势(但升幅、降幅均不大)。这是由于PA用量较低时,其与PU胶粘剂的相容性较好,少量PA可有效增加胶粘剂对被粘物的润湿性,有利于PU胶粘剂终粘强度的提高,同时PA的结晶性较好,有利改善胶粘剂的初粘强度;当PA用量过高时,由于PA与PU相容性的限制,PUA胶粘剂在粘接过程中随溶剂挥发易产生微观相分离,最终导致粘接强度下降。综合考虑,选择w(PA)=8%时较适宜。

2.6PA中羟值对胶粘剂性能的影响

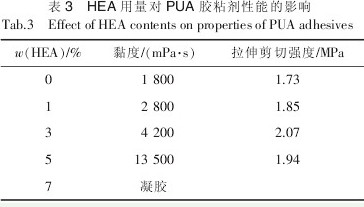

若在反应过程中加入少量HEA等功能单体,利用HEA中-OH基团与异氰酸酯中-NCO基团反应,可实现PU、PA间的嵌段接枝共聚;而体系中适宜接枝共聚物的形成可有效增加PU、PA分子间的相容性,减少粘接过程中可能出现的相分离现象,从而有利于粘接强度的提高。然而,HEA用量不宜过多,否则所合成的胶粘剂黏度过高,不利于施胶,甚至出现凝胶、储存稳定性变差等现象。HEA用量(相对于PU质量而言)对胶粘剂性能的影响如表3所示。

由表3可知:随着HEA用量的不断增加,体系黏度逐渐增大,拉伸剪切强度呈先升后降态势。当w(HEA)=5%时,体系黏度达到13500mPa·s,影响胶粘剂的施工性能和对被粘物的润湿性能,并且PUA胶粘剂的储存稳定性较差;当w(HEA)=7%时,体系出现凝胶现象。综合考虑,选择w(HEA)=3%时较适宜。

3结论

(1)以聚酯二元醇、聚醚二元醇和蓖麻油为混合多元醇,改性MDI和PAPI为混合异氰酸酯,合成了PU预聚体;然后以PA作为PU的改性剂,制成固含量为80%的PUA胶粘剂。

(2)制备PUA胶粘剂的较佳工艺条件为:R=2.2,w(PA)=8%,m(改性MDI)∶m(PAPI)=1∶1,w(HEA)=3%。在较佳工艺条件下制成的PUA胶粘剂具有较高的初粘强度和终粘强度,并且其储存稳定性较好。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号