——江苏锋芒复合材料科技有限公司 王荣生 王 鹏

摘要:本文介绍了一种适用于不锈钢、合金钢等金属制品研磨用的Y871M型砂带产品的研制和应用情况。使用90°剥离强度、环带磨削、DSC、TGA等手段进行分析测试,讨论了布基处理工艺、胶粘剂体系、磨料对产品性能的影响;并对砂带的磨削过程进行了简单分析。研究表明:有效的基材处理可以明显改善产品的平整度、弹性、耐水性等性能;应用热分解温度高的酚醛树脂、活性填料、高温煅烧氧化铝可以显著提高砂带制品的磨削性能。

关键词:砂带 磨削 剥离强度 磨料 胶黏剂

前 言

合金钢为金属制品中较难磨削对象,因为合金元素一般会提高强度、韧性、耐磨等特殊性能,因而增大切削阻力、加剧刀具磨损[1]。在实际应用中常用锆刚玉、陶瓷磨料砂带产品进行粗加工,然后使用性价比高的氧化铝磨料砂带进行中磨和精磨;后者在应用中除要保证表面加工精度,同时也必须具有良好的切削性能,目前市场上以进口NCA X871K为主要代表,但市场价格较高。江苏锋芒复合材料科技集团有限公司为适应市场需求而开发的Y871M合金钢专用砂带,即是性价比高的氧化铝磨料砂带,具有价格合理、使用寿命长、粘结性能好的特点,可以基本实现进口类产品的替代。

Y871M产品是使用经过特殊处理的聚酯布基为基材,高温煅烧氧化铝为磨料,应用高性能胶粘剂通过复合和静电植砂的工艺来制备;本文主要讨论了布基处理工艺、磨料种类、活性填料比例、胶粘剂工艺等对砂带剥离强度和磨削性能的影响,并简单分析了砂带的磨削过程。

1、制备和测试方法

1.1 制备路线

产品制备的工艺流程:基材烧毛、退浆、水洗、拉伸——高温定形——浸渍、刮浆、预涂——切边——涂胶——静电植砂——预干燥——复胶——主干燥——后固化——揉曲——增湿——消除应力——检验——分卷——包装出厂。

1.2 测试方法

1.2.1聚酯布基的示差扫描量热分析(DSC)

取少量经过干燥的聚酯布基纤维在Perkin Elmer Thermal Analysis公司的Pyris-1DSC仪器上测试。氮气保护,升温速率20℃/min,温程:50~350℃。

1.2.2 酚醛树脂的热重分析(TGA)

取少量经过120℃干燥3h的酚醛树脂在美国TA公司的Q-50型热分析仪上测试。空气氛100ml/min,升温速率10℃/min,温程:室温~800℃。

1.2.3 90°剥离强度测试

使用高强力胶粘剂将砂带试样粘贴在底板上,固化后再用夹具固定在拉力试验机上,然后测试将试样从底板上剥离所需要的平均力,N/5cm。

1.2.4 磨削检测[2]

设备:砂带磨削试验机

砂带规格:60mm*2100mm(宽*长),平接

砂带线速度:25m/s

接触轮:Ф285mm、硬度65°

压力:200N

工件:Ф40mm的304不锈钢棒,以28rpm的速度自动旋转

时间:72s/次

冷却方式:干磨

将砂带和工件安装在环带磨削机上,按照上述磨削条件进行磨削一组10个工件,每个工件每次磨削72s,计算磨削量为磨削一组10个工件的总质量减少量。

2、研究内容和结果讨论

2.1 关于布基处理工艺对砂带性能影响的研究

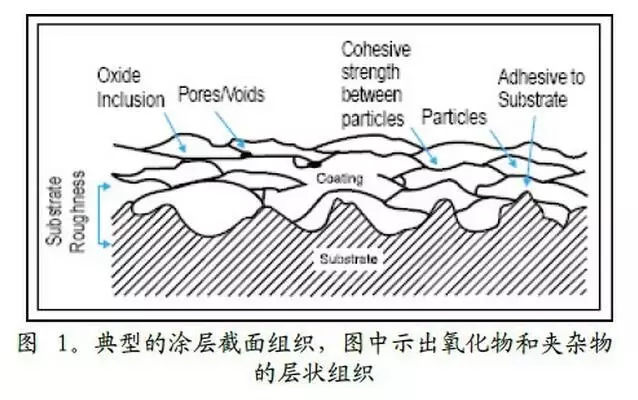

基材是砂带中磨料和粘结剂的承载体,其性能的高低直接影响砂带的磨削结果。一般要求基材与粘结剂有很强的粘结力,具有高强度、低延伸率、可挠曲性、表面平整性;同时具有热稳定性,不能因磨削受热而产生纵、横两方向的过量变形[1]。另外,布基处理的优劣还影响到产品的其它应用性能:硬挺度、剥离强度、耐水性、耐油性、弹性等,因此布基的处理至关重要。以下讨论了布基的处理和胶液配方对性能的影响。

2.1.1 布基的热定形

Y871M产品使用了Y型聚酯布,具有较高的强度。聚酯纤维一般需要经过热定形,不仅能够提高尺寸稳定性,增加硬挺性,其它性能如湿回弹性能、起毛起球性能、染色性能均有改善,质量得到显著提高。这是由于在热的作用下,纤维大分子链段运动加剧,低熔点的小晶体发生熔融,晶体大的则尺寸增大,使得晶体的规整性和熔点提高;同时因分子链段位置的调整,纤维中内应下降,性能得以提高[3]。

Y871M产品采用了湿热定形和干热定形相结合的方式,将聚酯纤维的经纬向逐步拉伸到一定程度后在定形装置中的加热状态下停留一定时间,然后急速冷却到纤维的玻璃化温度以下,从而得到更加稳定的链段结构。

影响热定形的主要因素主要有以下几点:a、定形温度和停留时间:从图1的DSC曲线中可以看出聚酯布基在55℃左右即可能会导致形变,在236~260℃之间产品融化;通过对比测试选择条件为(180~230)℃/(1~3)min;如果定形温度过高,则断裂延伸度和强度均显著下降;如果温度过低,不能起到应有的定形作用;只有经过合适的热定形后,纤维强度变化不大,但断裂延伸率得到降低;b、经纬向的拉伸曲线和张力控制:本产品控制的经纬向拉伸率分别在4~10%和0.5~2%;如果纤维在定形中比较松弛,定形温度需要更高;如果张力过大,尤其是布基边缘的纤维组织结构就会被破坏或与中间的结构形成差别而增大内应力。因此纤维只有在合适张力存在的情况下进行热定形,变形和缩褶才会被消除,才能最终提高尺寸稳定性。

2.1.2 生产设备和工艺

Y871M产品的生产中,“烧毛、退浆、水洗、拉伸”工序在联动线上一次完成,“浸渍、刮胶、预涂”在联动线上一次完成。联动线保证了设备的精度,可以在布基的幅宽方面做到前后一致对应,减少了加工过程中因设备精度造成的不利影响;减少了中间环节和人为因素的影响,节省了时间,不仅保证了产品质量,同时提高了生产效率。在生产阶段,严格控制烧毛机速、布基尺寸、浸渍量、涂胶量、布基干燥程度、等参数,采用自动程序升温烘道进行干燥,进一步提高和稳定产品质量。

2.1.3 浸渍体系对砂带硬挺度和剥离强度的影响

布基在高温定形之后需要进行树脂胶粘剂的浸渍,因为首先可以对基材的经纬纤维进行进一步的固定和粘结;其次,可以有效提高基材与底胶、磨料的粘结性能;第三,可以有效调节砂带产品的硬挺性和弹性。

浸渍体系主要是以酚醛树脂、PVA、丁腈胶乳、丁苯胶乳、丙烯酸乳液等为主体胶粘剂,并包含其它助剂,如表面活性剂、增稠剂、溶剂、颜料等。因为此类产品主要是磨削金属产品,对耐热性有较高的要求,因此在浸渍体系以酚醛树脂为主体,使用填料、PVA、丁苯、丁腈、丙烯酸酯等材料进行改性。以下对比了几种不同浸渍体系对剥离强度和手感的影响。

从表1的对比数据发现:PVA的加入可以明显提高产品的粘结性能,并可以对产品的软硬度进行调节;丁苯、丁腈、丙烯酸酯的加入在一定程度上降低了产品的粘结性能,但可以调节产品的软硬度,因此选择合适的比例可以使产品获得良好的弹性。

综上,选择“酚醛树脂:PVA:丙烯酸乳液”为最佳的浸渍体系主体。

2.2 关于砂面胶粘剂选择的研究

砂面胶粘剂的作用主要是将磨料有效地粘结和固定在基材上,在磨削过程中起到隔热和固定磨料的作用。其种类较多,主要分为天然胶粘剂、半合成胶粘剂、合成胶粘剂,一般由树脂、填料、助剂、溶剂等组成;其性能的好坏直接决定了产品在制造和应用中的性能。研制适合不同砂带应用要求和性能特征的胶粘剂,是砂带研制中的关键技术之一。

2.2.1 酚醛树脂的耐热性分析

在组成胶粘剂的树脂中,酚醛树脂是最常用且耐热性和粘结性能较好的产品,在涂附磨具产品中被广泛应用;与其他树脂相比,酚醛树脂具有价格便宜、易加工、耐热、耐燃、化学稳定性好的特点[4]。

在酚醛树脂的合成反应过程中,由于苯酚等原料的活性较大,所以可以发生许多化学反应,可以产生许多不同的结构、不同性能的酚醛树脂[4],所得到的酚醛树脂的指标如水溶性、粘度、凝胶时间、平均分子量等指标可能都不同,进而也会导致酚醛树脂在固化后的耐热性能不同。因此,酚醛树脂在涂附磨具行业应用的品种也较多。

以下对比了2类甲阶水溶性酚醛树脂C和D在砂带制造中的应用效果。表2列出了2类树脂的物理指标和各自制备的砂带的磨削性能对比。其中,C为普通类树脂,D为经过耐热改性的酚醛树脂。

从表2中可以看出:由酚醛树脂D制备的砂带样品具有更好的磨削性能。图2中2种树脂固化后的TGA显示,树脂D的热分解温度较C稍高,表明树脂D具有相对更好的耐热性,在砂带磨削过程中起到了更好的隔热效果,从而提高了产品的相对磨削性能。

2.2.2 活性填料的应用对磨削性能的影响

在砂带用胶粘剂中,除使用酚醛树脂为主体外,一般还添加不同种类和用量的填料为助剂。填料常用于胶粘剂中,一方面起到降低成本的作用,另一方面,由于填料具有较大的比表面积,对调节粘度、增加抗冲击韧性、提高粘结强度、提高耐热性等方面都有积极的作用[5]。在实际的应用中,填料的种类、粒度、形状、用量对胶粘剂的性能具有很大影响。例如,常用的碳酸钙、高岭土等填料主要起填充的作用,可以调节粘度;而硫、硫化铜、硫化钼、硫酸钾、硫化亚铁、冰晶石、氟化钠、氟化铝、氟硼酸钾等含硫、含氟填料除起到填充作用外[6],还可以在磨削过程中起到促进磨削、防止烧伤、减少堵塞的作用。

以下使用碳酸钙和一种含氟活性填料A为胶粘剂中的填料,通过调节填料A占总填料比例的百分比来观察对磨削性能的影响——使用了聚酯布基和60#高温煅烧氧化铝磨料。

从图3可以看出:磨削量和磨削比随着活性填料A所占总填料量比例的升高而提高,且基本成线性关系。

这表明活性填料A的加入可以显著提高磨削性能。这是由于活性填料A是含氟填料,可以影响研磨金属表面的化学和物理过程。在研磨过程中,接触点的温度较高,胶粘剂中的活性填料受热分解释放出含氟的腐蚀性气体,腐蚀金属表面,这样就降低了被磨工件的表面硬度和韧性,同时降低了磨料与工件之间的界面温度,延缓了金属磨屑堵塞磨粒顶部的过程,改善了磨削条件,延长了磨料的使用寿命。 图3. 活性填料A的用量比例对磨削性能的影响

因此,在此类胶粘剂中,所用填料中全部使用活性填料可以明显提高磨削性能,同时还降低了胶粘剂的成本。

2.3 关于磨料种类对磨削性能影响的研究

磨料是组成砂带的三要素之一,它是砂带具有磨削、研磨、抛光作用的基本因素。磨料必须具有一定的硬度、强度、韧性、自锐性、理化稳定性、亲水性、粒度和形状,性能优越的磨料往往是改善和提升砂带磨削性能的关键[1]。

对比禹州银星、伊川东风、苏州雅宝、洛阳新润、圣戈班等公司相关产品的粒度、形状、堆积密度等指标,着重反复对比不同厂家的同粒号磨料的磨削性能,最终选择性价比最好的磨料。

以下选用6种60#符合GB/T 9258.1-2000标准[7]的磨料进行同等条件下的磨削性能比较:普通棕刚玉、中温煅烧氧化铝、高温煅烧氧化铝、锆刚玉、高温煅烧半脆刚玉ASFCHT、高温煅烧氧化铝陶瓷镀层磨料A-CHTCC。其中,ASFCHT具有高韧性,磨粒形状锋利、静电感应好,有较好的磨耗比;A-CHTCC为陶瓷镀层产品,可以大幅提高树脂和磨料中间的结合强度,大幅改善了涂附磨具在遇到磨削阻力大时的脱砂现象[8];中温和高温煅烧磨料,是将磨料置于一定温度(800-1300℃)的炉窑中加热一定时间,是为进一步增强磨料的物理机械性能而进行的处理;锆刚玉磨料是以氧化铝和氧化锆为原材料在1900℃条件下利用电弧熔炼制备工艺制成,是Al2O3-ZrO2的共晶体,晶粒尺寸只有约12微米[9]。工艺1和工艺2区别在胶粘剂体系的不同。

从图4中可以看出:工艺1的所有磨料产品均明显好于工艺2的产品;在两种工艺中,锆刚玉磨料的产品的磨削性能均最好;在工艺2中,磨料的磨削性能相差不大;而在工艺1中,锆刚玉磨料的磨削性能最好,A-CHTCC和高温煅烧磨料的磨削性能次之,ASFCHT、中温煅烧、棕刚玉较差。对上述现象进行以下分析:

在工艺1中,不同磨料表现出了明显的磨削性能差别。这是由于锆刚玉磨料具有独特的枝状共晶显微结构,使得磨料在磨削的过程中呈现出微破碎机制,即具有很好的“自锐性”,从而能够大大提高了研磨性能[9]。而A-CHTCC和高温煅烧磨料,由于在高温煅烧处理中可以消除在破碎过程中产生的暗裂纹,提高磨料强度;使TiO2固溶于Al2O3晶体中引起晶格收缩,提高了抗压强度;增加了刚玉磨料的单晶体,减少了复合晶体,降低了磁性物质的含量,提高了磨料的亲水性,消除了应用中可能产生的反常膨胀现象[5],因此较其余磨料的磨削性能也较好。从磨料的形状来看,具有剑状和片状形的多棱角磨料具有更好的锋利性和磨削性能。

在上述产品中,均未出现磨料从基材上脱落的现象,也表明了胶粘剂与基材和磨料的粘结性能较好。而工艺1、2的不同引起磨削性能明显差别的现象也再一次说明,砂带在磨削过程中,不仅仅是磨粒机械地消耗引起金属的切削,同时表明胶黏剂不仅起粘结、隔热作用,同时也参与到了磨削过程并且发挥了重要作用。

从性价比的角度考虑,由于锆刚玉价格是A-CHTCC和高温煅烧磨料价格的4倍以上,磨削性能提高在1.5倍左右,因此在此类产品的应用上性价比稍差;而经过陶瓷镀层涂层处理的A-CHTCC磨料,虽然具有较好的粘结性能和磨削性能,但较普通的高温煅烧磨料,磨削性能提高不多,同时也具有成本高的不足,性价比也稍差。综上,选择工艺1的高温煅烧氧化铝磨料制得的产品具有最优的性价比。

2.4 砂带磨削过程分析

以下以60#高温煅烧氧化铝磨料为例,磨削304#不锈钢棒,来分析和了解砂带的磨削过程,见图5。在磨削过程中,使用的磨削压力较大,因而磨削周期缩短,但同时磨削寿命也伴随有降低现象。

从图5可以看出砂带在磨削过程中,金属材料的磨削量、砂带的质量减少量和高度磨损量随磨削次数的变化关系。

a、经过第1次磨削,金属磨削量就占总磨削量的23%,而砂带的质量减少量却达到了总磨损量的50%,高度减少量达到了总磨损量63%,这表明:此阶段处于砂带的磨削初期,短时间内即具有较高的金属切削量,砂带切削能力很强。这是由于参与磨削的磨粒较多且具有较锋利的刃形,有利于高效切削;同时,由于压力较大导致磨粒出现了顶尖破碎、折断、部分脱落等现象[1],一方面磨粒产生了新的锋刃利于金属材料的切除,另一方面也是导致砂带质量和砂峰高度磨损较大的主要原因。

b、第2—8次磨削,砂带质量减少量占总磨损量的42%,高度减少量占总磨损量32%,但磨削量占总金属磨削量的66%,这表明:此阶段处于稳定的磨损阶段,金属材料切除能力相对减弱,但持续的周期较长,使得砂带可以获得相对稳定和相对较多的金属切除量。这主要是由于以下原因:一方面,磨粒在经过初期的顶尖破碎、折断、部分脱落后,砂粒的锋利性相对降低,磨削阻力增大;另一方面,随着磨削接触点的温度较高,此时砂面胶粘剂中的活性填料成分部分发生化学反应,释放含氟气体,有助于腐蚀金属表面,促进磨削,得以延长磨削的稳定周期。

c、第9次以后的磨削,表现出较低的砂带质量磨损量、高度磨损量和较低的金属磨削量,磨削性能很低。这是由于单次磨削量只有第1次的1/4左右,同时伴随有部分的磨粒平台被磨屑堵塞,基本达到了磨削终点;若继续使用,磨削阻力太大,有可能会烧伤工件、降低效率,增加加工成本。

以上分析表明:砂带磨削初期的金属磨削量大,但砂带的磨损量也较大,因此在实际的应用中需要避免砂带初期的过度磨损,例如可采取降低磨削压力等措施;另外,选择多棱形磨粒、提高基本粒比例也是延长砂带稳定磨损阶段,提高砂带寿命的有效途径。

3、应用简介

随着不锈钢用途的扩大,开发了具有观赏性、功能性的表面处理不锈钢[10],在冰箱、餐具清洗干燥机、电饭煲和电磁炉等家电的外装饰方面被广泛使用。此类不锈钢大都是SUS304和SUS430,其表面加工主要是HL和No.4的研磨加工;一般可以制成一定规格的研磨带,使不锈钢板在一定压力下通过,可以抛光出不同的表面,获得美观效果。

3.1 宽带的应用

可以对不锈钢卷进行研磨,例如使用60# 的1320mm*3200mm规格的砂带,环带转速2800rpm,不锈钢送料速度为15-20m/min,使用4个磨头进行研磨不锈钢卷;其中,前两个为逆向研磨达到重切削效果,后两个为同向研磨达到消除磨痕效果,第2-4个磨头的砂带需要进行磨削衰减;在磨削过程中,使用切削油为冷却液可以提高研磨效率。研磨后可以消除不锈钢卷表面的缺陷并使表面达到要求的平整度和光洁度。

3.2 窄带的应用

使用规格为50mm*2100mm或100mm*2100mm的砂带,先后用80#、120#的砂带对进行过粗磨焊缝的高尔夫球头进行研磨,可以获得较好的工作效率;同时在研磨不锈铁、合金钢、工具钢等金属时具有优越的研磨性能。

4 、结论

(1)布基处理中,各工序在联动线上完成可以获得较好的布基质量和稳定性,同时可以提高生产效率;高温定形条件为(180~230)℃/(1~3)min,经纬拉伸率控制在4~10%和0.5~2%最好。

(2)选择“酚醛树脂:PVA:丙烯酸乳液”为最佳的浸渍体系主体,可以获得良好的硬挺性和较好的剥离强度。

(3)胶粘剂选用热分解温度高的酚醛树脂、活性填料可以有效提高产品的磨削性能、降低成本;在此工艺基础上,使用高温煅烧氧化铝磨料具有较好的性价比;适用于研磨不锈钢板、不锈铁、合金钢等。

(4)砂带磨削过程分析:砂带磨削初期的金属磨削量大,但砂带的磨损量也较大,应用中需要避免砂带初期的过度磨损;另外,选择多棱形磨粒、提高基本粒比例也是延长砂带稳定磨损阶段,提高砂带寿命的有效途径。

参考文献:

[1]黄云,黄智.现代砂带磨削技术及工程应用[M].重庆:重庆大学出版社,2009.6.

[2]Q/321182 BBF 007-2009,合金钢中磨砂带[S], 扬中市江南砂布有限公司,2009-08-10.

[3]热定形资料,http://baike.baidu.com/view/551963.htm

[4]黄发荣,焦杨声.酚醛树脂及其应用[M].北京:化学工业出版社,2003.1.

[5] 李砚咸.涂附磨具[M].郑州博盟磨料磨具技术信息咨询有限公司,2007.4.

[6] David E. Bromberg, Carl A. Jackson. Abrasives containing ammonium fluoride-based grinding aid [P], US, 5219463. 1993-05-15.

[7]GB/T 9258.1-2000,涂附磨具用磨料 粒度分析 第1部分:粒度组成[S],中国标准出版社,2004-04-08.

[8]洛阳新润研磨材料有限公司产品资料,http://www.luoyangxinrun.com.cn/products_sz.html

[9]圣戈班锆刚玉磨料资料,http://www.abrasivematerials.saint-gobain.com/landingimg.aspx?id=202616.

[10]川山鸟哲夫著,张志仁译.不锈钢的表面加工——制造方法与用途(3)III根据用途要求的材料表面[J].不锈:市场与信息,2005(22):15.

作者简介:

王荣生,江苏锋芒复合材料科技集团有限公司董事长,主要从事涂附磨具产品的经营和开发。在读EMBA,2010年11月当选涂附磨具分会专家委员会委员。

王鹏,江苏锋芒复合材料科技集团有限公司副总经理兼研发中心主任,工学硕士,主要从事丙烯酸乳液、酚醛树脂、涂附磨具产品的开发和应用研究。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号