摘要:以聚醚二元醇(PPG)、改性MDI(4,4′-二苯基甲烷二异氰酸酯)、PAPI(多亚甲基多苯基多异氰酸酯)、1,4-BDO(1,4-丁二醇)和环保型PU潜固化剂等为主要原料,采用预聚体法制得无溶剂型单组分聚氨酯(PU)胶粘剂。研究结果表明:该胶粘剂的玻璃化转变温度(Tg)为-26.9℃;当R=n(-NCO)/n(-OH)=6.5~9.0、w(-NCO)=3.5%、w(环保型PU潜固化剂)=3%和聚醚二元醇是相对分子质量为1000的PPG210时,PU胶粘剂的黏度适中、固化速率较快和可操作性良好,并且其强度和韧性俱佳。

关键词:无溶剂;单组分;聚氨酯;胶粘剂

中图分类号:TQ433.432 文献标志码:A 文章编号:1004-2849(2012)08-0041-04

0 前言

聚氨酯(PU)胶粘剂具有粘接强度高、弹性好、耐磨性优和耐低温性佳等特点,已广泛应用于汽车、机电、木材加工、包装、制鞋及航空航天等领域[1-2]。目前,市场上普遍应用的PU胶粘剂多为溶剂型胶粘剂,不仅耗费大量有机溶剂(使生产成本提高),而且其VOC(有机挥发物)含量较高(污染环境),从而很大程度上制约了其应用和发展,难以满足工业化大生产的需求。因此,环保型PU胶粘剂已成为该领域的发展方向。

无溶剂型单组分PU胶粘剂是目前国内外研究的热点,其主要优点是:①无毒,无污染;②使用前不必进行化学计量和添加其他交联剂,可直接使用;③操作简便易控,省时省力。其不足之处是:①初粘力差,凝胶时间较长;②固化过程中有气泡产生,导致胶层发泡膨胀、形成缩孔,从而影响粘接强度;③黏度大,胶膜厚度难以控制,可操作性欠佳[3-6]。

针对无溶剂型单组分PU胶粘剂的上述不足之处,本研究以聚醚二元醇(PPG)为软段、改性MDI(4,4′-二苯基甲烷二异氰酸酯)及PAPI(多亚甲基多苯基多异氰酸酯)为硬段、1,4-BDO(1,4-丁二醇)为扩链剂和引入环保型PU潜固化剂,采用预聚体法有望合成出粘接强度较高、固化速率较快、生产效率较高、可操作性能较好的端-NCO基无溶剂型单组分PU胶粘剂。

1 试验部分

1.1 试验原料

多亚甲基多苯基多异氰酸酯(PAPI)、碳化二亚胺-脲酮亚胺改性4,4′-二苯基甲烷二异氰酸酯(MDI-100LL),工业级,烟台万华聚氨酯股份有限公司;聚醚二元醇(PPG204/PPG210/PPG220),工业级,天津市石油化工三厂;1,4-丁二醇(1,4-BDO),工业级,上海信合化工有限公司;环保型PU潜固化剂,工业级,上海优威贸易有限公司;溴甲酚绿、丙酮、二正丁胺、二月桂酸二丁基锡(DBTDL),分析纯,武汉市楚江化工有限责任公司;盐酸(HCl),分析纯,市售。

1.2 试验仪器

JB-300型冲击试验机,济南高盛试验机制造有限公司;ZKD-6090型全自动新型恒温真空干燥箱,上海予腾生物科技有限公司;XL-250A型拉力试验机,无锡建仪实验器材有限公司;NDJ-1型旋转黏度仪,深圳市星科仪器有限公司;CSS-44100型电子万能试验机,长春试验机研究所;DSC204型差示扫描量热仪,德国Nerzsch公司。

1.3 试验制备

1.3.1 合成原理

首先PPG分子中-OH与改性MDI/PAPI分子中-NCO反应,生成端-NCO基PU预聚体;然后添加1,4-BDO进行扩链反应;之后加入环保型PU潜固化剂,采用预聚体法合成系列端-NCO基无溶剂型单组分PU胶粘剂。制备流程如图1所示。

1.3.2 无溶剂型单组分PU胶粘剂的制备

(1)PU预聚体的合成:在装有电动搅拌棒、回流冷凝管和温度计的四口烧瓶中,加入一定量的PPG,边搅拌边升温至115℃左右(开启真空泵),回流脱水2h,以除去物料中的水分和低沸点物质(将PPG的水分含量控制在0.08%以内);降温至(60±5)℃,加入预先计量好的改性MDI/PAPI混合异氰酸酯,缓慢升温至67℃左右,同时充N2保护,65~68℃反应3.5~4h(匀速搅拌),得到端-NCO基PU预聚体。

(2)PU胶粘剂的制备:在50~55℃的预聚体中,加入干燥的填料,搅拌均匀;然后加入1,4-BDO,继续搅拌1h左右(扩链);待-NCO含量达到理论值时,加入环保型PU潜固化剂、DBTDL及其他助剂,保温搅拌0.5h;冷却至室温,出料,抽真空密闭保存即可。

1.4 测试或表征

(1)-NCO含量[7]:采用丙酮-二正丁胺法进行测定(以丙酮为溶剂、溴甲酚绿为指示剂,用0.1mol/LHCl标准溶液滴定)。

(2)黏度:按照GB/T2794—1995标准,采用旋转黏度仪进行测定(转速为30r/min,室温测定)。

(3)剪切强度:按照GB/T7124—2008标准,采用拉力试验机进行测定(加载速率为5~15mm/min,室温测定)。

(4)拉伸强度:按照GB/T6329—1996标准,采用电子万能试验机进行测定(拉伸速率为5~7mm/min,室温测定)。

(5)冲击强度:按照GB/T1043.1—2008标准,采用冲击试验机进行测定(加载速率为3.5~3.9m/s,室温测定)。

(6)固化时间:按照GB/T13477—2002标准进行测定(相对湿度为40%~45%,室温测定)。

(7)热性能:采用差示扫描量热(DSC)法进行表征(N2气氛,从室温冷却至-120℃→恒温3min→升温至100℃,升降温速率为20K/min)。

2 结果与讨论

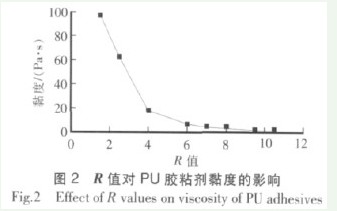

2.1 R值对PU胶粘剂黏度的影响

在其他条件保持不变的前提下,R值对PU胶粘剂黏度的影响如图2所示。由图2可知:PU胶粘剂的黏度随R值增加呈先快后缓的下降态势;当R=n(-NCO)/n(-OH)=6.0~8.0时,PU胶粘剂的黏度适宜,对基材表面的润温性和操作性能良好。

这是由于过量的异氰酸酯会使预聚体的Mr(相对分子质量)变小,进而导致胶粘剂的黏度随R值增加而降低。欲获得流动性和润湿性良好的PU胶粘剂,预聚物的黏度不宜过高。

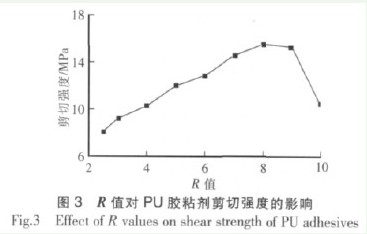

2.2 R值对PU胶粘剂剪切强度的影响

在其他条件保持不变的前提下,R值对PU胶粘剂剪切强度的影响如图3所示。由图3可知:PU胶粘剂的剪切强度随R值增加呈先升后降态势;当R=6.5~9.0时,剪切强度相对较大。

这是由于R值越大,体系交联密度越高,极性基团密度增加,故胶粘剂的剪切强度呈上升态势;当R值过大时,PU胶膜脆性增大、韧性降低,故胶粘剂的剪切强度变差。综合考虑,选择R=6.5~9.0时较适宜,此时PU胶粘剂的剪切强度相对较大。

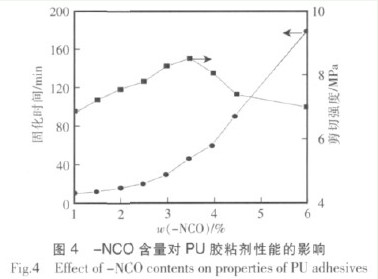

2.3 不同-NCO含量对PU胶粘剂性能的影响

在其他条件保持不变的前提下[如R=7.0等],-NCO含量(通过改变扩链剂1,4-BDO的含量来调节未固化前体系的-NCO含量)对PU胶粘剂性能的影响如图4所示。由图4可知:随着-NCO含量的不断增加,固化时间不断延长,剪切强度呈先升后降态势,并且在w(-NCO)=3.5%(相对于体系总质量而言)时相对最大。

这是由于通常金属材料表面都含有吸附水,可与金属形成水合物,从而在金属原子与PU胶粘剂中氨酯键之间产生氢键作用和范德华力;另外,MDI基PU胶粘剂中含有的苯环结构,可与金属体系形成配价键,而-NCO含量越大,PU中氨基甲酸酯及脲键数量越多,价键力越强,故相应胶粘剂的粘接强度越高。当-NCO含量过多时,由于体系中存在过多的游离-NCO基团,导致极性基团含量增多,而极性基团会约束聚合物链段的活性和扩散能力,故相应胶粘剂的粘接强度不升反降。综合考虑,选择w(-NCO)=3.5%时较适宜,此时胶粘剂的剪切强度相对最大,固化时间相对适宜。

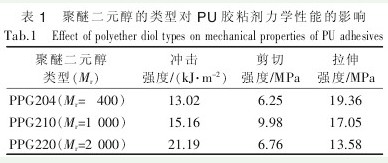

2.4聚醚二元醇类型对PU胶粘剂力学性能的影响

在其他条件保持不变的前提下,聚醚二元醇类型对PU胶粘剂力学性能的影响如表1所示。由表1可知:当聚醚二元醇为PPG210时,PU胶粘剂的剪切强度相对最高,拉伸强度和冲击强度相对较高。

这是由于当聚醚二元醇的Mr过高时,相应PU胶粘剂的强度欠佳;当聚醚二元醇的Mr过低时,相应PU胶粘剂的韧性欠佳。综合考虑,选择聚醚二元醇为Mr=1000的PPG210时较适宜,此时,无溶剂型单组分PU胶粘剂的韧性和强度俱佳。

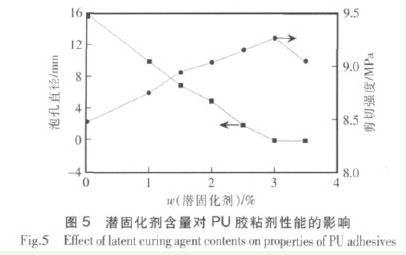

2.5 潜固化剂含量对PU预聚体成膜性能的影响

传统PU预聚体固化时,端-NCO基首先与水(原料中的水分及环境中的水等)反应,生成CO2气体和氨基预聚体,该过程中释放出的CO2气体是膨胀发泡问题的根源,严重影响最终材料的性能。本研究在其他条件保持不变的前提下,考察了环保型PU潜固化剂含量对PU胶粘剂性能的影响,结果如图5所示。由图5可知:不含环保型PU潜固化剂体系的泡孔直径相对最大、剪切强度相对最低;随着环保型PU潜固化剂含量的不断增加,泡孔直径逐渐变小,剪切强度呈先升后降态势;当w(环保型PU潜固化剂)=3%(相对于体系总质量而言)时,胶层中几乎无发泡膨胀现象,只在边缘处附有少量微小气泡,胶层呈透明状态,此时PU胶粘剂的剪切强度相对最大。

这是由于本研究引入的适量环保型PU潜固化剂,可优先与水反应生成活性基团(氨基和羟基),再与-NCO交联固化,从而从根本上避免了CO2气体的产生;环保型PU潜固化剂的引入,有效消除了PU材料在储存、固化过程中的气泡、缩孔和胶层膨胀等缺陷,故胶粘剂的粘接强度明显提高。综合考虑,选择w(环保型PU潜固化剂)=3%时较适宜。

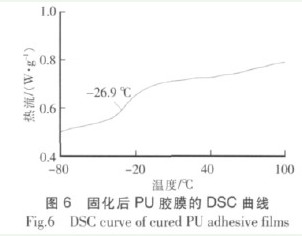

2.6 PU胶膜的热性能

完全固化的无溶剂型单组分PU胶膜的DSC曲线如图6所示。由图6可知:完全固化PU胶膜的Tg(玻璃化转变温度)为-26.9℃,说明较低的Tg可赋予PU胶膜良好的低温柔韧性。

3 结语

(1)本研究以改性MDI/PAPI、聚醚二元醇等为主要原料,合成了PU预聚体;然后以1,4-BDO为扩链剂,并引入环保型PU潜固化剂等助剂,制备了无溶剂型单组分PU胶粘剂。

(2)当R=6.5~9.0、w(-NCO)=3.5%、w(环保型PU潜固化剂)=3%和聚醚二元醇为Mr=1000的PPG210时,所得PU胶粘剂的强度和韧性俱佳,并且其可操作性良好(黏度为3250~5050mPa·s、固化时间为45min左右),胶层发泡膨胀现象显著减少且低温柔韧性(Tg=-26.9℃)较佳。

参考文献

[1]肖卫东,何培新,胡高平.聚氨酯胶粘剂[M].北京:化学工业出版社,2009.

[2]李和平.胶粘剂生产原理与技术[M].北京:化学工业出版社,2009.

[3]韩建祥,胡孝勇,袁晓玲,等.无溶剂型双组分EP改性PU胶粘剂的研制[J].中国胶粘剂,2012,21(2):9-12.

[4]胡孝勇,袁晓玲,谭景林,等.一种无溶剂型双组分聚氨酯胶粘剂的研制[J].中国胶粘剂,2009,18(12):37-40.

[5]王小妹,李建明,陈为都,等.无溶剂MDI型聚氨酯复膜胶粘剂的研究[J].粘接,2010,31(9):46-49.

[6]沈陈炎,杨光明,张鹏,等.集成材用单组分湿固化聚氨酯胶粘剂的研制[J].聚氨酯工业,2004,19(3):22-25.

[7]熊军,孙芳,杜洪光.丙酮-二正丁胺滴定法测定聚氨酯中的异氰酸酯基[J].分析实验室,2007,26(8):73-76.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号