1 切削刃不规则

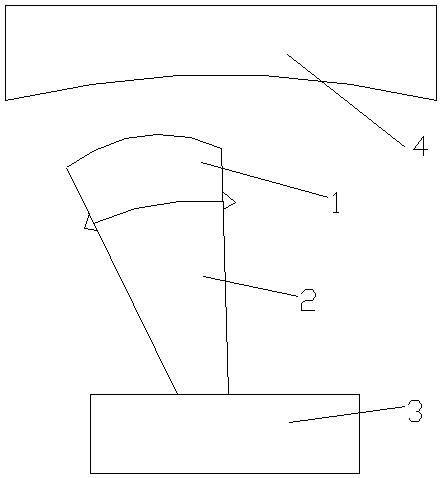

磨粒的形状多呈八面体,其大小,形状各异,在砂轮上为不规的随机分布。刚玉砂轮修整后,磨粒常在很大的负前角的条件下切削(r0 平均为-65°到80°),顶尖角的刃口钝圆半径也较大。磨粒经精细修整后,将产生一些微小的切削刃,称为微刃。

2 切削厚度薄

切削厚度一般只有几微米,因此,磨削加工可获得较高的精度和较小的粗糙度。又因磨粒有一定的刃口钝圆半径,故切除单位体积材料所消耗的能量(称磨削比能)大,约为铣削的10倍以上。

3 磨削速度高

砂轮的磨削速度可达60m/s,约为普通刀具切削的10倍以上。目前磨削速度可发展到120m/s,可获得较高的金属切除率。

4 磨削温度高

砂轮的磨削速度高,磨粒与工件接触时间短,并产生强烈的摩擦与急剧的塑性变形,砂轮与工件接触区的平均温度一般为500-800℃,磨粒磨削点温度可高达1000℃,且80%以上的热将传入工件,因此,加工表面容易出现热损伤。

由上可见,在砂轮在磨削加工中对磨削特点及其带来的种种影响,是必须充分重视、适当运用和合理应对的。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号